Vlakfrezen is een bewerkingsproces waarbij gladde, vlakke oppervlakken op een werkstuk worden gemaakt. Het verwijdert materiaal met behulp van een roterende frees met meerdere snijkanten. Deze methode is standaard in CNC-verspaning en wordt veel gebruikt in de productie. Ingenieurs en machinisten gebruiken vlakfrezen voor nauwkeurige afmetingen en een uitstekende oppervlakteafwerking.

Vlakfrezen is een kernbewerking. Het helpt bij het nauwkeurig creëren van vlakke oppervlakken. Het proces omvat een frees die over het materiaal beweegt en dunne lagen afsnijdt. Lees verder om te leren hoe het werkt, wat de verschillen zijn met andere freesmethoden en de belangrijkste tips voor betere resultaten.

Wat is vlakfrezen?

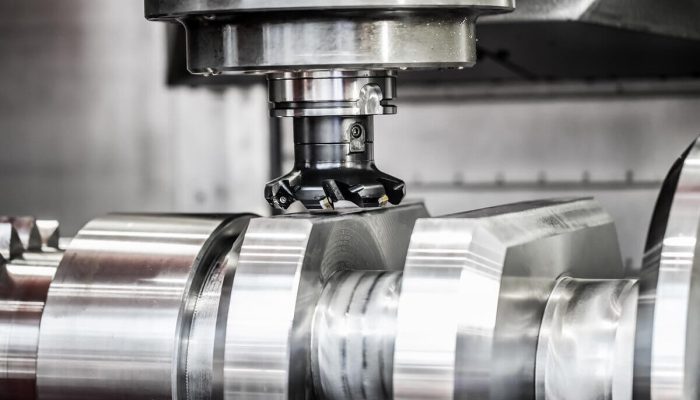

Vlakfrezen is een bewerkingstechniek waarbij een frees met meerdere tanden materiaal van het oppervlak van een werkstuk verwijdert. Het snijgereedschap beweegt loodrecht op het werkstuk en creëert in één beweging een vlak en glad oppervlak. Fabrikanten gebruiken deze methode om nauwkeurige, schone oppervlakken te maken met nauwe toleranties in verschillende materialen.

In tegenstelling tot perifeer frezen, waarbij de randen van het gereedschap het grootste deel van het snijwerk doen, maakt vlakfrezen gebruik van meerdere snij-inzetten om een gladde en gelijkmatige afwerking te creëren. Dit proces wordt veel gebruikt in de productie om oppervlakken voor te bereiden voor verdere bewerking of assemblage.

Onderdelen bij gezichtsfrezen

Vlakfrezen

Vlakfreesgereedschappen hebben meerdere snijkanten, waardoor materiaal efficiënt kan worden verwijderd. Gebruikelijke types zijn onder andere:

- Schelpenmolens: Frezen met grote diameter voor materiaalverwijdering in grote volumes.

- Indexeerbare frezen: Vervangbare wisselplaten verlengen de levensduur van het gereedschap en verlagen de kosten.

- Volhardmetalen vlakfrezen: Ideaal voor precisiewerk en harde materialen.

Gebruikte bewerkingsmachines (CNC vs. handmatig)

- CNC-machines: Bieden hoge precisie, geautomatiseerde controle en herhaalbare resultaten. Het meest geschikt voor productieruns.

- Handmatige freesmachines: Geschikt voor kleine projecten en maatwerk, maar vereisen bekwame operators.

Snijparameters bij vlakfrezen

Snijsnelheid

Bepaalt hoe snel de frees draait. Hogere snelheden werken goed voor zachtere materialen, terwijl voor hardere metalen lagere snelheden nodig zijn om schade aan het gereedschap te voorkomen.

Toevoersnelheid

Bepaalt hoe snel het gereedschap over het werkstuk beweegt. Een hogere voedingssnelheid verhoogt de efficiëntie, maar kan de oppervlaktekwaliteit verminderen.

Zaagdiepte

Geeft aan hoeveel materiaal er per werkgang wordt verwijderd. Een diepere snede verwijdert meer materiaal, maar verhoogt de slijtage van het gereedschap en de machinebelasting.

Koelmiddel en smering bij vlakfrezen

Koelmiddel vermindert de warmteontwikkeling, voorkomt gereedschapsslijtage en verbetert de oppervlakteafwerking. Het helpt ook om spanen weg te spoelen, zodat het snijgebied schoon blijft.

Hoe werkt gezicht frezen?

Een juiste instelling en nauwkeurige afstellingen zijn essentieel om een glad en nauwkeurig oppervlak te verkrijgen. Elke stap heeft invloed op het eindresultaat, van het positioneren van het werkstuk tot het aanpassen van de machine-instellingen.

Het werkstuk positioneren

Het werkstuk moet stevig worden vastgeklemd om beweging tijdens het frezen te voorkomen. Een stabiele opstelling zorgt voor consistente sneden en voorkomt trillingen die de oppervlakteafwerking kunnen beïnvloeden.

De freesmachine positioneren

Een juiste uitlijning van de frees en het werkstuk zorgt voor een gelijkmatige materiaalafname. De spindel moet gecentreerd zijn boven het werkstuk en het gereedschap moet op de juiste hoogte zijn ingesteld.

Aanzet en spiltoerental aanpassen

Het optimaliseren van snijparameters verbetert de efficiëntie en standtijd. Factoren waarmee rekening moet worden gehouden:

- Spindelsnelheid (RPM): Hogere snelheden werken voor zachtere materialen, terwijl hardere metalen lagere snelheden nodig hebben om oververhitting te voorkomen.

- Aanzet (inch per minuut): Een langzame voedingssnelheid verbetert de oppervlakteafwerking, terwijl een snellere voedingssnelheid de productiviteit verhoogt.

- Zaagdiepte: Lichte zaagsneden zijn het beste voor nabewerking, terwijl diepere zaagsneden meer materiaal verwijderen in minder gangen.

Bewerking

Zodra de instelling voltooid is, begint het freesproces. De frees grijpt in op het werkstuk en verwijdert laag voor laag materiaal.

Voordelen van vlakfrezen

Vlakfrezen is een snelle en efficiënte manier om gladde, precieze oppervlakken te maken. Het verbetert de productiviteit, verlengt de levensduur van het gereedschap en zorgt voor een betere kwaliteit van het werkstuk.

Hoge oppervlaktekwaliteit

Vlakfrezen produceert een gladde, gelijkmatige afwerking met minimale gereedschapssporen. De meervoudige snijkanten zorgen voor een consistent oppervlak, waardoor er minder nabewerking nodig is.

Efficiënte materiaalverwijdering

Het grote snijoppervlak zorgt voor een snellere materiaalafname dan bij andere freesmethoden. Dit verhoogt de productiesnelheid en verkort de bewerkingstijd.

Veelzijdigheid in toepassingen

Bij vlakfrezen worden verschillende materialen gebruikt, waaronder aluminium, staal en titanium. Het wordt gebruikt in de auto-, luchtvaart- en algemene productie-industrie.

Langere levensduur gereedschap

Indexeerbare wisselplaatjes en geavanceerde coatings verlengen de levensduur van het gereedschap, waardoor de stilstandtijd voor het wisselen van gereedschap wordt verkort. Het juiste gebruik van koelmiddel en geoptimaliseerde snijparameters verhogen de duurzaamheid nog verder.

Rendabele bewerking

Vlakfrezen maximaliseert de efficiëntie door afval te verminderen en de behoefte aan nabewerking te minimaliseren. De mogelijkheid om grote hoeveelheden materiaal snel te verwijderen leidt tot lagere productiekosten.

Soorten vlakfreesbewerkingen

Verschillende vlakfreestechnieken leveren verschillende resultaten op basis van materiaal, oppervlakteafwerking en productiebehoeften. Het kiezen van de juiste methode verbetert de efficiëntie en de kwaliteit van het werkstuk.

Algemeen vlakfrezen

Vlakfrezen is de meest gebruikte bewerkingsmethode om vlakke oppervlakken te maken. Fabrikanten gebruiken standaard vlakfrezen met meerdere inzetstukken om materiaal van werkstukken te verwijderen. Deze veelzijdige techniek is geschikt voor verschillende materialen en toepassingen.

Zwaar gezicht frezen

Vlakfrezen voor zwaar gebruik pakt uitdagende bewerkingsomstandigheden aan met gespecialiseerde gereedschappen. Deze bewerking verwijdert snel grote hoeveelheden materiaal en wordt vaak gebruikt in voorbewerkingen of bij het werken met complexe materialen zoals gehard staal. Frezen voor zwaar freeswerk hebben robuuste inzetstukken met substantiëlere snijkanten en bredere geometrieën.

Frezen met hoge voeding

Frezen met hoge voeding is een geavanceerde benadering van materiaalverwijdering. Deze methode maakt gebruik van speciaal ontworpen beitelplaatjes voor hogere voedingssnelheden en lagere snijkrachten. De techniek werkt uitzonderlijk goed om vlakke oppervlakken te creëren of grote materiaalvolumes te verwijderen.

Afwerking met wisserinzetstukken

Wisserplaatjes bieden een gespecialiseerde oplossing voor het bereiken van uitzonderlijke oppervlakteafwerkingen. Deze unieke snijgereedschappen hebben een aangepaste snijkant die het oppervlak glad maakt tijdens de laatste bewerkingsgang. In tegenstelling tot standaard beitelplaatjes creëren wiper beitelplaatjes zeer gladde oppervlakken met minimale extra bewerking.

Verschillen tussen vlakfrezen en perifeer frezen

Vlakfrezen en perifeer frezen dienen verschillende doelen bij het verspanen. Inzicht in hun verschillen helpt bij het kiezen van de juiste methode voor specifieke toepassingen.

Inschakelen van gereedschap en snijmechanisme

- Vlakfrezen: De voorkant van de frees grijpt in het werkstuk en verwijdert materiaal van het bovenoppervlak. Hij gebruikt meerdere snijkanten om een gladde, gelijkmatige afwerking te creëren.

- Perifeer frezen: De randen van de frees (periferie) doen het grootste deel van het snijden, vormen de zijkanten van het werkstuk of creëren gleuven en contouren. Dit is handig voor profileren en diep snijden.

Toepassingsspecifieke overwegingen

- Vlakfrezen: Het beste voor het verkrijgen van vlakke oppervlakken, het voorbereiden van materialen voor verdere bewerking en het afwerken van grote oppervlakken.

- Perifeer frezen: Wordt gebruikt voor het snijden van diepe groeven, het vormen van complexe vormen en het bewerken van elementen zoals schouders en kamers.

Oppervlakteafwerking en nauwkeurigheid

- Vlakfrezen: Produceert een fijnere oppervlakteafwerking met wisserplaatjes of technieken met hoge voeding. Het zorgt voor vlakheid en consistentie.

- Perifeer frezen: Hiermee kunnen gedetailleerde vormen worden verkregen, maar kunnen zichtbare gereedschapssporen achterblijven. Extra nabewerking kan nodig zijn voor toepassingen met hoge precisie.

Veelvoorkomende uitdagingen bij het frezen van gezichten

Vlakfrezen levert gladde oppervlakken op, maar problemen zoals gereedschapsslijtage, trillingen en warmteontwikkeling kunnen de kwaliteit en efficiëntie beïnvloeden. De juiste instelling en afstellingen helpen deze uitdagingen te minimaliseren.

Slijtage en breuk van gereedschap

- Hoge snijkrachten en slechte spaanafvoer veroorzaken voortijdige slijtage van het gereedschap.

- Het gebruik van de verkeerde snijplaatkwaliteit of snijparameters leidt tot breuk.

- Oplossing: Kies het juiste materiaal voor de wisselplaat, optimaliseer de snelheid en aanzetten en zorg voor het juiste gebruik van koelmiddel.

Trillingen en geratel

- Losse instellingen of te grote snijkrachten veroorzaken trillingen die de nauwkeurigheid beïnvloeden.

- Klapperen laat onregelmatige gereedschapsporen achter en vermindert de oppervlaktekwaliteit.

- Oplossing: Zet het werkstuk goed vast, gebruik kortere overhangen voor het gereedschap en pas het spiltoerental aan.

Warmteontwikkeling en beschadiging van het werkstuk

- Hoge snelheden en agressief zagen veroorzaken oververhitting, wat leidt tot thermische uitzetting en materiaalvervorming.

- Overmatige hitte verkort de levensduur van het gereedschap en beïnvloedt de oppervlakteafwerking.

- Oplossing: Gebruik de juiste koelvloeistof, optimaliseer de snijsnelheden en verminder indien nodig de zaagdiepte.

Praktische tips voor het optimaliseren van vlakfrezen

Optimaliseren van vlakfrezen verbetert de bewerkingsefficiëntie, verlengt de standtijd en zorgt voor oppervlaktekwaliteit. De juiste freesselectie, precieze snijparameters en praktische werkhouding zijn cruciaal voor hoge prestaties.

De juiste snijder kiezen

- Geometrie en graad invoegen: Gebruik hardmetalen beitelplaatjes met CVD-coating voor bewerkingen op hoge snelheidsstaal en gietijzer en beitelplaatjes met PVD-coating voor roestvast staal en aluminium. Wisserplaatjes verbeteren de oppervlakteafwerking.

- Diameter snijder: Kies een frees die 1,3 tot 1,6 keer zo breed is als het werkstuk voor optimale efficiëntie. Grotere frezen verhogen de stabiliteit, maar vereisen een hoger spindelvermogen.

- Loodhoek: Een uitloophoek van 45 graden vermindert de snijkrachten en verlengt de levensduur van het gereedschap, terwijl een frees van 90 graden beter is voor het bewerken van schouders.

Snijparameters aanpassen

- Snijsnelheid (Vc): Gebruik voor hardmetalen beitelplaatjes 250-400 m/min voor staal, 150-300 m/min voor roestvast staal en 500-800 m/min voor aluminium.

- Voeding per tand (fz): Houd 0,08-0,2 mm/tand aan voor nabewerken en 0,2-0,6 mm/tand voor opruwen. Hogere voedingssnelheden verbeteren de materiaalafname, maar kunnen de afwerkkwaliteit verminderen.

- Zaagdiepte (ap): Gebruik 0,5-2 mm voor nabewerken en 2-6 mm voor opruwen. Een te grote diepte verhoogt de slijtage van het gereedschap en de belasting van de spindel.

Beste werkpraktijken voor gereedschapshouder

- Stabiliteit van het werkstuk: Gebruik precisievizieren of klemsystemen met minstens 80% oppervlaktecontact om trillingen te verminderen. Een slechte werkhouding kan trillingen en onnauwkeurigheden veroorzaken.

- Stijfheid van de machine: Om ongelijkmatige sneden te voorkomen, moet u ervoor zorgen dat de spindeluitloop minder dan 5 micron is en de uitlijning van de machine controleren.

- Snijrichting: Conventioneel frezen vermindert de doorbuiging van het gereedschap, terwijl klimmend frezen de oppervlakteafwerking en de levensduur van het gereedschap verbetert bij gebruik van CNC-machines.

Onderhoud en verlenging van de levensduur van gereedschap

- Slijtagecontrole van de inzetstukken: Vervang wisselplaten wanneer de flankslijtage 0,3 mm of het afbrokkelen meer dan 0,2 mm bedraagt om plotselinge breuk te voorkomen.

- Selectie koelvloeistof: Gebruik koelmiddelen op basis van emulsies voor algemene vlakfrezen en lucht- of nevelkoeling voor aluminium om thermische uitzetting te voorkomen.

- Gereedschap reinigen: Verwijder opgebouwde randen (BUE) en spaanlassen met ultrasone of borstelgebaseerde reinigingssystemen om de snijefficiëntie te behouden.

Conclusie

Vlakfrezen is een belangrijk bewerkingsproces voor het produceren van zeer nauwkeurige en efficiënte vlakke oppervlakken. Het kiezen van de juiste frees, het optimaliseren van de snijparameters en het op de juiste manier vasthouden van het werk hebben een grote invloed op de prestaties. Het beheersen van gereedschapsslijtage, trillingen en warmteontwikkeling verlengt de levensduur van het gereedschap en behoudt de oppervlaktekwaliteit.

Op zoek naar precisieoplossingen voor vlakfrezen? Bij Shengen leveren we hoogwaardige bewerkingsdiensten met deskundige begeleiding bij de beste freestechnieken voor uw project. Neem contact met ons op vandaag nog om je wensen te bespreken en een scherpe offerte te ontvangen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.