Plaatmetaal lasersnijden is nu een van de meest nauwkeurige en flexibele methodes in de moderne productie. Veel beginnende kopers worden echter nog steeds geconfronteerd met veelvoorkomende problemen. Deze omvatten onduidelijke tekeningen, het kiezen van de verkeerde materialen of het missen van tolerantiedetails. Dergelijke fouten leiden vaak tot vertragingen en hogere kosten.

In dit artikel wordt uitgelegd hoe je deze problemen kunt vermijden voordat je je bestelling plaatst. Het behandelt hoe het lasersnijproces werkt, hoe je de juiste materialen selecteert, de juiste toleranties bepaalt en de oppervlakteafwerking plant. Elk hoofdstuk geeft eenvoudige, praktische tips om nauwkeurige resultaten te behalen tegen een redelijke prijs.

Hoe lasersnijden werkt

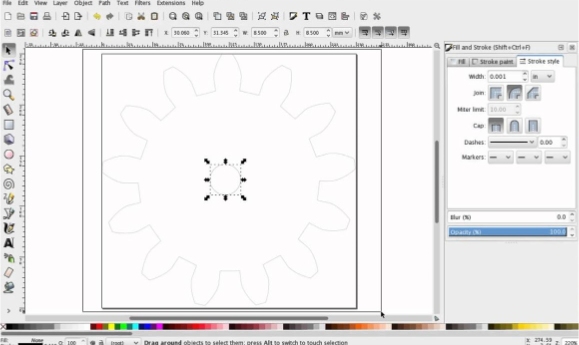

Lasersnijden is een methode waarbij een gefocuste lichtstraal wordt gebruikt om metalen platen met hoge precisie te snijden. De energie van de laser smelt of verdampt het materiaal langs een vast pad, waardoor schone, gladde randen ontstaan. Een computergestuurd systeem beweegt de straal op basis van je CAD-bestand, waardoor zelfs complexe vormen, fijne gaten en scherpe hoeken nauwkeurig geproduceerd kunnen worden.

Het proces begint wanneer een ontwerpbestand, meestal in DXF- of STEP-formaat, wordt geüpload naar de software van de machine. De software zet het ontwerp om in snijpaden. Dan beweegt de laserkop over de plaat en focust de straal naar een klein punt. De gefocuste straal bereikt extreem hoge temperaturen, waardoor het metaal langs het pad onmiddellijk smelt.

Na het snijden worden de onderdelen van de plaat gescheiden. Eventuele kleine bramen worden verwijderd. Omdat de balk zo smal is, is de kerf - de breedte van de snede - minimaal. Dit vermindert materiaalverspilling en zorgt voor nauwkeurige randen.

Soorten lasersnijmachines

Er zijn drie hoofdtypen lasersnijmachines: fiber, CO₂ en YAG. Elk type heeft zijn sterke punten en ideale toepassingen.

Fiber lasersnijden maakt gebruik van een vastestoflaser die door glasvezel wordt gestuurd. Het is zeer efficiënt en ideaal voor reflecterende metalen zoals roestvrij staal, aluminium, messing en koper. Fiber lasers bieden hoge snijsnelheden, weinig onderhoud en een uitstekende precisie.

CO₂ lasersnijden maakt gebruik van een gasmengsel van kooldioxide, stikstof en helium. Het creëert gladde randen en kan zowel metalen als niet-metalen snijden, zoals plastic, hout en acryl. Het werkt het beste voor zacht en roestvrij staal van gemiddelde dikte, maar is minder effectief op reflecterende metalen zoals aluminium of messing.

YAG-lasersnijden is minder gebruikelijk voor plaatwerk, maar is handig voor het markeren of boren van fijne vormen. Het kan dunne metalen en speciale materialen aan, hoewel het meestal op lagere snelheden werkt dan fiber lasers.

Uw ontwerpbestanden voorbereiden

Nauwkeurige ontwerpbestanden vormen de basis voor nauwkeurige lasergesneden onderdelen. De juiste opmaak en strakke lay-outs helpen fouten voorkomen en houden de productie op schema. Lees hier hoe u uw CAD-bestanden kunt voorbereiden voor een soepel snijproces.

Geaccepteerde bestandsindelingen

De meeste lasersnijsystemen gebruiken CAD-bestanden rechtstreeks. De meest voorkomende formaten zijn DXF, DWG, STEP, IGES en AI.

DXF en DWG zijn ideaal voor 2D snijden. Ze definiëren contouren, gaten en sleuven met behulp van vectorlijnen. Deze formaten garanderen nauwkeurige contouren voor vlakke plaatmetalen onderdelen.

STEP en IGES werken het best voor 3D-modellen. Hiermee kunnen ingenieurs de volledige geometrie bekijken en vlakke patronen maken voor het buigen of vouwen van secties. Deze formaten zijn handig voor onderdelen die een combinatie van lasersnijden en vervormen vereisen.

AI-bestanden (Adobe Illustrator) zijn geschikt voor eenvoudige platte ontwerpen zoals panelen of borden. Zorg ervoor dat de paden schoon, vectorgebaseerd en vrij van overlappingen zijn voordat je ze verstuurt.

Houd bij het exporteren de tekening op schaal 1:1 en verwijder alle verborgen of dubbele geometrie. Sla elk onderdeel op als een apart bestand en label het duidelijk met het materiaaltype en de dikte. Dit helpt ingenieurs om uw bestanden snel te bekijken en fouten tijdens het instellen te voorkomen.

Ontwerptips voor soepel snijden

Kleine ontwerpdetails kunnen de snijnauwkeurigheid aanzienlijk beïnvloeden. Volg deze eenvoudige regels om de resultaten te verbeteren en nabewerkingen te minimaliseren.

- Minimale kenmerkgrootte: Vermijd elementen die kleiner zijn dan de breedte van de laserstraal, meestal 0,1-0,2 mm. Kleine gaatjes of dunne gleufjes kunnen smelten of vervormen. Stel als richtlijn de minimale gatgrootte gelijk aan de materiaaldikte.

- Kerfcompensatie: De laser verwijdert een smalle strook materiaal, de kerf genoemd, langs zijn pad. Deze breedte is afhankelijk van het materiaal en het lasertype en varieert meestal van 0,1 tot 0,3 mm. Controleer of uw fabrikant de kerf automatisch aanpast of uw ontwerp compenseert om nauwkeurige afmetingen te behouden.

- Afstand van gat tot rand: Plaats gaten of uitsparingen op ten minste één materiaaldikte afstand van de buitenrand. Als ze te dicht bij elkaar zitten, kan warmte kromtrekken of zwakke plekken veroorzaken. Bij dikkere of warmtegevoelige materialen verbetert een grotere afstand de sterkte en stabiliteit van het onderdeel.

Het juiste metaalmateriaal kiezen

Elk metaal gedraagt zich anders onder de laser. Als je weet hoe elk materiaal snijdt en hoe de dikte de kwaliteit beïnvloedt, kun je de beste optie voor je ontwerp kiezen.

Algemene materiaalopties

Aluminium is een lichtgewicht, duurzaam en corrosiebestendig materiaal. Het wordt vaak gebruikt voor behuizingen, panelen en elektronische behuizingen. Aluminium snijdt snel maar reflecteert licht, zodat fiberlasers de beste keuze zijn. Dunne platen van 1 tot 4 mm snijden zuiver en laten heldere, gladde randen achter.

Roestvrij staal combineert een hoge sterkte, corrosiebestendigheid en een aantrekkelijke afwerking. Het wordt veel gebruikt in medische apparatuur, voedingsmiddelen en buitenproducten. Zowel fiber- als CO₂-lasers kunnen roestvrij staal snijden, waarbij ze gladde randen produceren met weinig tot geen bramen.

Koolstofstaal (ook bekend als zacht staal) is sterk, betaalbaar en gemakkelijk te bewerken. Het is de meest voorkomende optie voor beugels, frames en algemene fabricage. Fiber- en CO₂-lasers werken allebei goed, vooral wanneer zuurstofhoudend gas wordt gebruikt om de snijsnelheid te verhogen.

Messing ziet er decoratief uit en is bestand tegen corrosie, waardoor het populair is voor bewegwijzering en architecturale panelen. Omdat messing laserlicht reflecteert, zijn fiberlasers effectiever om messing te snijden dan CO₂-lasers.

Materiaaldikte en de invloed ervan

De materiaaldikte heeft een grote invloed op de snijresultaten. Dunne platen snijden sneller en laten gladdere randen achter, terwijl dikke platen meer kracht en een langzamere beweging vereisen.

Een roestvast stalen plaat van 1 mm snijdt bijvoorbeeld vrijwel direct met een schone, spiegelgladde rand. Een plaat van 6 mm heeft echter een hoger vermogen en een lagere snelheid nodig om volledig door te snijden, waardoor de rand enigszins dof kan worden.

Dikkere materialen houden ook meer warmte vast, waardoor de kans op kromtrekken of verkleuren toeneemt, vooral bij kleine onderdelen. Het gebruik van steunroosters en de juiste hulpgassen helpt om de hitte onder controle te houden en de randen schoon te houden.

Wat de kosten betreft, hebben dikkere platen een langere snijtijd nodig en verbruiken ze meer energie, waardoor ze duurder zijn om te verwerken. Sommige fabrikanten rekenen per snijtijd, wat betekent dat het optimaliseren van je ontwerp en materiaaldikte zowel tijd als geld kan besparen.

Toleranties en maatnauwkeurigheid definiëren

Goede precisie hangt af van hoe nauw de toleranties zijn en hoe stabiel de snijcondities blijven. Als u begrijpt wat u met lasersnijden kunt bereiken en wat dit kan beïnvloeden, kunt u onderdelen ontwerpen die perfect passen en binnen het budget blijven.

Typische lasersnijtoleranties

Moderne lasersnijmachines kunnen toleranties rond ±0,1 mm bereiken voor de meeste plaatwerkonderdelen. Voor kwetsbare platen of eenvoudige vormen kan de nauwkeurigheid oplopen tot ±0,05 mm. Deze niveaus zijn meer dan voldoende voor de meeste beugels, panelen en behuizingen.

Als uw ontwerp zeer nauwe passingen of zeer gedetailleerde vormen vereist, kan extra machinale bewerking nodig zijn. Toleranties kleiner dan ±0,05 mm vereisen vaak secundaire bewerkingen zoals frezen, ruimen of slijpen. Deze helpen bij het verfijnen van kleine gaten, sleuven of kritische randen die de laser alleen niet kan perfectioneren.

Bij het instellen van toleranties kun je ze het beste alleen specificeren waar ze er echt toe doen. Overal strakke toleranties toepassen verhoogt zowel de kosten als de productietijd. Door functionele gebieden strikt te houden en elders lossere grenzen toe te staan, blijft de precisie behouden zonder onnodige kosten.

Factoren die de nauwkeurigheid beïnvloeden

Verschillende factoren beïnvloeden hoe dicht een lasersnijder bij de afmetingen van je ontwerp kan komen.

Machinekalibratie is een belangrijk element. Regelmatig kalibreren zorgt ervoor dat de straal perfect is uitgelijnd en gefocust, waardoor elke snede consistent blijft. Zelfs kleine uitlijnfouten kunnen ongelijkmatige randen of kleine variaties in vorm veroorzaken.

De vlakheid van het materiaal heeft ook invloed op de nauwkeurigheid. Als de plaat gebogen of ongelijk is, kan de laser de focus verliezen, waardoor de kerfbreedte en snijdiepte kunnen veranderen. Het gebruik van vlakke, genivelleerde materiaalvoorraad helpt om consistente resultaten te verkrijgen.

Thermische uitzetting is een andere factor. Door de hitte van de laser kan het metaal tijdens het snijden iets uitzetten. Wanneer het onderdeel afkoelt, trekt het weer samen, wat soms leidt tot kleine dimensionale verschuivingen. Dit effect is sterker bij dikkere platen en materialen zoals roestvast staal, die de warmte langer vasthouden.

De juiste oppervlakteafwerking kiezen

De oppervlakteafwerking bepaalt zowel het uitzicht van je onderdeel als de prestaties op lange termijn. Door de juiste afwerking te kiezen verbeter je de duurzaamheid, het uiterlijk en de corrosiebestendigheid. Hier zijn de meest voorkomende afwerkingsmethoden, samen met richtlijnen over wanneer ze toe te passen.

Gemeenschappelijke afwerkingsprocessen

Anodiseren wordt veel gebruikt voor aluminium onderdelen. Het creëert een harde, beschermende oxidelaag die corrosie voorkomt en kan in vele kleuren worden geverfd. Deze afwerking verbetert zowel het uiterlijk als de slijtvastheid, waardoor het ideaal is voor elektronische behuizingen, decoratieve panelen en onderdelen voor buiten.

Poedercoating maakt gebruik van een elektrostatisch proces om droog poeder aan te brengen, dat vervolgens wordt uitgehard door bakken om een sterke, gelijkmatige laag te vormen. Het werkt op staal, roestvrij staal en aluminium. Onderdelen met poedercoating zijn bestand tegen krassen, roest en verbleken en zijn verkrijgbaar in een breed scala aan kleuren. Het wordt vaak gebruikt voor machineafdekkingen, behuizingen en consumentenproducten.

Polijsten maakt het oppervlak gladder en helderder, waardoor het er reflecterend uitziet. Het wordt vaak toegepast op roestvrij staal voor een schone, spiegelachtige uitstraling. Polijsten verwijdert ook kleine defecten en verbetert de hygiëne, waardoor het geschikt is voor medische, voedselveilige en decoratieve toepassingen.

Borstelen geeft een fijne, lineaire textuur aan het metaal met behulp van schuurbanden of -pads. Het vermindert schittering en creëert een zachte, matte afwerking. Dit type afwerking is populair voor schakelkasten, panelen en apparaten waar een uniform en professioneel uiterlijk gewenst is.

Wanneer eindigen voor of na het knippen?

Afwerking kan voor of na het lasersnijden gebeuren, afhankelijk van het ontwerp en de visuele vereisten.

Vooraf afgewerkte materialen, zoals geanodiseerd aluminium of geborsteld roestvrij staal, zijn handig als kleine hittesporen bij de randen aanvaardbaar zijn. Ze besparen tijd en elimineren extra stappen na het snijden. Het doorsnijden van gecoate of geverfde lagen kan echter soms lichte verkleuringen aan de randen achterlaten.

Voor onderdelen die er perfect uit moeten zien, is nabewerken na het snijden de betere keuze. Het verwijdert eventuele bramen, oxidatie of hittevlekken die tijdens het snijden zijn ontstaan. Nabewerken zorgt er ook voor dat coatings of behandelingen alle oppervlakken gelijkmatig bedekken, inclusief de randen en snijgaten.

Uw bestelling optimaliseren voor kosten en doorlooptijd

Kleine wijzigingen in ontwerp en planning kunnen een groot verschil maken in kosten en snelheid. Hier lees je hoe je slim kunt bestellen voor snellere en betaalbare resultaten.

Batch- vs prototypebestellingen

Lasersnijden vereist instelwerk, zoals het voorbereiden van de vijl, machinekalibratie en plaatpositionering. Deze stappen nemen ongeveer evenveel tijd in beslag, of je nu één onderdeel snijdt of honderden. Daarom kosten prototypebestellingen meestal meer per stuk: de instelkosten worden verdeeld over minder onderdelen en kleine series hebben vaak meer handmatige verwerking of aanpassingen nodig.

Batchorders zijn daarentegen veel efficiënter. Zodra de machine is ingesteld, kan hij continu doordraaien en veel onderdelen snijden met minimaal toezicht. Dit verlaagt de kosten per eenheid en garandeert een consistente kwaliteit voor de hele batch. Voor grotere productieruns maakt deze efficiëntie een groot verschil in tijd en budget.

Tips voor ontwerp-voor-productie

Een goed ontwerp ziet er niet alleen goed uit, maar helpt ook de productiekosten te verlagen. Hier zijn een paar manieren om je onderdelen gemakkelijker en sneller te snijden:

- Vereenvoudig de geometrie. Vermijd overdreven gedetailleerde vormen of onnodige versieringen die extra snijtijd toevoegen. Rechte lijnen en vloeiende rondingen snijden efficiënter, waardoor er minder warmte wordt opgebouwd.

- Groepeer soortgelijke onderdelen. Combineer onderdelen van hetzelfde materiaal en dezelfde dikte in één enkele snijopdracht. Dit beperkt materiaalwissels en verkort de insteltijd.

- Gebruik efficiënte nesting. Nesting betekent dat de onderdelen op de plaat worden gerangschikt om zo veel mogelijk materiaal te gebruiken. Laat een kleine tussenruimte - ongeveer 1-2 mm - voor de kerf en de warmteregeling. Goed nesten vermindert uitval en bespaart op grondstofkosten.

- Voeg kleine lipjes of microverbindingen toe. Hierdoor blijven de onderdelen tijdens het snijden aan de plaat vastzitten en kunnen ze niet kantelen of verschuiven. Hierdoor blijven de randen schoner en is er minder nabewerking nodig.

- Vermijd krappe hoekstralen. Scherpe hoeken snijden langer en slijten het mondstuk sneller. Het toevoegen van kleine vullingen maakt het snijden soepeler, verlengt de levensduur van het gereedschap en verbetert de kwaliteit van de snijkanten.

Waarom werken met Shengen voor lasersnijden op maat?

Wanneer precisie, snelheid en betrouwbaarheid van cruciaal belang zijn, is het kiezen van de juiste productiepartner essentieel. Bij Shengen bieden we volledige ondersteuning - van de beoordeling van het ontwerp tot de uiteindelijke productie - zodat elk onderdeel precies aan uw eisen voldoet met een consistente kwaliteit waarop u kunt vertrouwen.

Ons technische team bekijkt elk CAD-bestand zorgvuldig voordat het snijden begint. Ze controleren afmetingen, toleranties en randafstanden om er zeker van te zijn dat elk onderdeel geoptimaliseerd is voor soepel snijden en nauwkeurige assemblage. Deze controle in een vroeg stadium helpt fouten te voorkomen die tot productievertragingen of extra kosten kunnen leiden.

We geven ook praktische ontwerpsuggesties om uw onderdelen eenvoudiger en kosteneffectiever te produceren. Of het nu gaat om het aanpassen van gatmaten voor schonere sneden of het optimaliseren van nest lay-outs om materiaalverspilling te minimaliseren, onze ingenieurs bieden oplossingen die tijd en middelen besparen. U krijgt duidelijke feedback voordat de fabricage begint, zodat uw onderdelen meteen bij de eerste productie nauwkeurig zijn.

Upload vandaag nog uw CAD-tekeningen voor een gratis DFM-beoordeling. Ons engineeringteam zal uw ontwerp evalueren op maakbaarheid en een snelle, nauwkeurige offerte uitbrengen voor uw lasersnijproject op maat.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.