Ontwerpteams lopen vaak vertragingen of kwaliteitsproblemen op omdat elke groep alleen werkt. Ingenieurs kunnen tekeningen afmaken zonder de productie te controleren en inkopers kunnen materialen kiezen die moeilijk te produceren zijn. Deze hiaten veroorzaken kostbare fouten en vertragen de planning. Een functieoverschrijdende beoordeling helpt dit te voorkomen.

Met een functieoverschrijdende review kan elk team het ontwerp vanuit zijn eigen perspectief bekijken voordat het wordt goedgekeurd. Ontwerpingenieurs controleren hoe het onderdeel werkt en past. Productie-ingenieurs bekijken of het gemakkelijk gemaakt kan worden. Kwaliteitstechnici bevestigen dat toleranties en inspectieplannen zinvol zijn. Deze gebalanceerde review helpt herbewerking te voorkomen, verkort de doorlooptijd en houdt de kosten stabiel.

Als het beoordelingsproces goed wordt uitgevoerd, verandert het mogelijke conflicten in teamwork. Het verlegt de focus van het later oplossen van problemen naar het voorkomen ervan vanaf het begin.

Waarom functieoverschrijdende beoordelingen belangrijk zijn

Moderne plaatwerkprojecten worden elk jaar complexer. Krappe toleranties, meerdere bochten en verschillende materialen komen vaak samen in één onderdeel. Zonder vroeg teamwork kunnen deze factoren gemakkelijk problemen veroorzaken tijdens de productie.

De complexiteit van moderne plaatwerkproducten

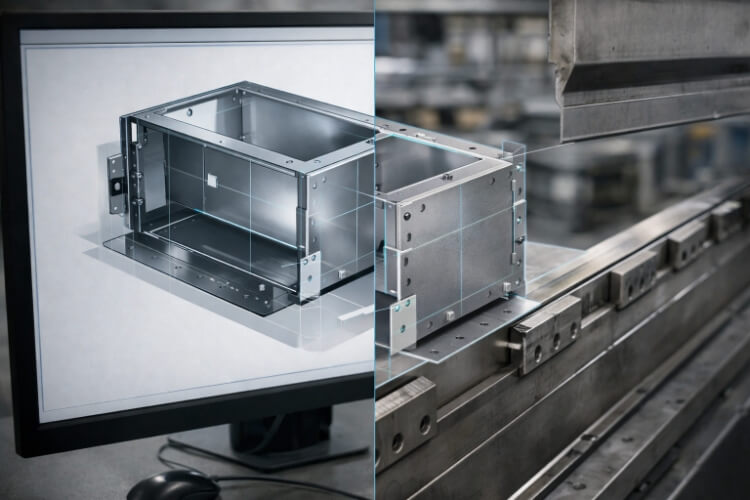

Moderne plaatwerkproducten zijn niet langer eenvoudige beugels of panelen. Ze omvatten vaak nauwe assemblages, oppervlakteafwerkingen in meerdere stappen en nauwkeurige interfaces met elektronica of structurele onderdelen. Elke buig-, las- en coatingstap beïnvloedt het volgende proces. Zonder een teambeoordeling kan één klein ontwerpdetail leiden tot productiefouten of tolerantiestapelingen die leiden tot herontwerpen.

Ervaren teams behandelen elke vorm als onderdeel van een groter systeem. Ze begrijpen hoe gereedschapopstelling, vormlimieten en materiaalrichting samenwerken. Een goed gestructureerde beoordeling helpt complexiteit om te zetten in duidelijkheid door in kaart te brengen hoe elk proces het eindproduct ondersteunt.

Veelvoorkomende ontwerp-tot-productiefouten

Ontwerpers richten zich vaak op geometrie en functie. Productieteams denken aan vervorming, standtijd en productiesnelheid. Kwaliteitstechnici richten zich op meetmethoden en verificatie. Als deze perspectieven gescheiden blijven, komen fouten te laat aan het licht. Een kleine afstand tussen de gaten kan leiden tot breuk van de pons en het gebruik van niet-standaard materialen kan nieuwe lasinstellingen vereisen.

Cross-functionele reviews dichten deze hiaten in een vroeg stadium. Ze geven elk team de kans om aannames in twijfel te trekken en samen verbeteringen voor te stellen. Dit vermindert herwerk en onverwachte kosten. Een goede review vertraagt de ontwikkeling niet - het versnelt juist de productieklaarheid door "wat als" risico's om te zetten in duidelijke procesoplossingen.

Hoe vroegtijdige samenwerking herbewerking en doorlooptijd verkort?

Door vroegtijdige samenwerking verschuift feedback van correctie naar preventie. Als de productie CAD-modellen beoordeelt voordat ze worden vrijgegeven, kunnen problemen zoals de grootte van het buigreliëf of de oriëntatie van onderdelen vroegtijdig worden aangepakt. Kwaliteit kan controleren of meetpunten toegankelijk zijn, waardoor later inspectievertragingen worden voorkomen.

Tijdens een DFM-review merkte een fabricageteam bijvoorbeeld op dat het gatenpatroon van een paneel de matrijslijn van de afkantpers overlapte. Door de tussenruimte aan te passen, bespaarde men enkele dagen instellingswerk en werd schade aan het gereedschap voorkomen. Kleine bevindingen zoals deze kunnen de totale doorlooptijd verkorten en het ontwerp eenvoudiger te produceren maken. Een uur samen nakijken kan vaak een hele week op de werkvloer besparen.

Belangrijkste belanghebbenden in het beoordelingsproces

Een ontwerpbeoordeling werkt alleen als de juiste mensen eraan deelnemen. Elk team ziet het onderdeel anders en die mix van meningen maakt van een concept een product dat gebouwd en herhaald kan worden.

Ontwerptechniek en CAD-modelleringsteams

Ontwerpingenieurs leggen de basis voor elk project. Ze definiëren geometrie, pasvorm en functie en zetten ideeën om in 3D-modellen en tekeningen. Tijdens revisies leggen ze de bedoeling van het ontwerp uit en benadrukken ze welke afmetingen de prestaties beïnvloeden. Bekwame ontwerpers staan open voor suggesties en passen gatenafstanden, buigreliëfs of radii aan aan wat de fabricage aankan. Deze flexibiliteit houdt de voortgang stabiel terwijl de functie behouden blijft.

Productie- en procesingenieurs

Productie-ingenieurs brengen ontwerpen tot leven. Ze bekijken hoe onderdelen worden gesneden, gevormd en geassembleerd en vinden problemen voordat ze op de werkvloer terechtkomen. Ze controleren de toegang tot gereedschappen, de buigvolgorde en de benodigde opspanning. Ze zien bijvoorbeeld dat een kleine flens een aangepaste matrijs nodig heeft of dat het omkeren van de buigrichting tijd kan besparen bij het instellen. Hun feedback houdt de kosten onder controle en stabiliseert de productie.

Kwaliteitsborging en inspectieteams

Kwaliteitsteams zorgen ervoor dat elke eigenschap gemeten en geverifieerd kan worden. Ze bestuderen toleranties, belangrijke afmetingen en inspectietoegang. Als een controlepunt na assemblage geblokkeerd is, stellen ze alternatieve methoden voor. Hun rol zorgt ervoor dat het afgewerkte onderdeel voldoet aan zowel de ontwerpintentie als de documentatievereisten. Een duidelijk inspectieplan ondersteunt ook een consistente kwaliteit bij herhalingen en grote volumes.

Rollen in inkoop en toeleveringsketen

Inkoopteams evalueren materialen en inkoop. Ze controleren of bepaalde metalen, coatings of hardware beschikbaar zijn of een lange levertijd nodig hebben. Ze volgen ook de impact op de kosten - een verandering in de oppervlakteafwerking of het type bevestigingsmiddel kan het totale budget veranderen. Vroege feedback van de toeleveringsketen helpt tekorten te voorkomen, spoedbestellingen te beperken en leverplannen realistisch te houden.

Betrokkenheid van de klant of eindgebruiker

Door de klant of eindgebruiker erbij te betrekken, krijg je meer inzicht in de echte wereld. Zij kunnen de pasvorm van de assemblage, de prestatiebehoeften en de lessen die zijn geleerd uit eerdere builds bevestigen. Als technici hun werk afstemmen op feedback van gebruikers, presteert het eindproduct beter en voldoet het aan de echte verwachtingen. Dit soort samenwerking versterkt het vertrouwen en verandert afzonderlijke projecten in langdurige partnerschappen.

Fasen in de productlevenscyclus beoordelen

Eén beoordeling is nooit genoeg voor een complex plaatwerkproject. Naarmate een onderdeel evolueert van idee tot volledige productie, moeten het ontwerp, de maakbaarheid en de kwaliteit evolueren.

Concept- en haalbaarheidsonderzoek

Dit is de fase waarin ideeën de grenzen van de realiteit ontmoeten. Het doel is om te bevestigen of een ontwerp daadwerkelijk gebouwd kan worden. Teams beoordelen de geometrie, materiaaldikte en vormgevingscomplexiteit. Productie-ingenieurs zoeken naar risico's zoals diepe trekkingen die de perscapaciteit overschrijden of buighoeken die waarschijnlijk zullen barsten. Door deze risico's in een vroeg stadium op te sporen, wordt voorkomen dat moeite wordt verspild aan ontwerpen die niet kunnen worden geproduceerd.

Ervaren teams voeren hier vaak snelle materiaal- of vormsimulaties uit. Het is gemakkelijker en goedkoper om een CAD-model nu aan te passen dan later een gereedschap te repareren.

Ontwerp voor maakbaarheid (DFM) beoordelen

Zodra het ontwerp vorm begint te krijgen, zorgt de DFM-beoordeling ervoor dat de details overeenkomen met de productiemogelijkheden. Ontwerpers en productiemedewerkers werken zij aan zij om het model te verfijnen. Productie controleert de buigtoeslagen, gatafstanden en onderdeeloriëntatie. Kwaliteitstechnici controleren of belangrijke punten gemeten kunnen worden. Inkoop controleert of materialen en afwerkingen beschikbaar zijn.

Zo was er een team dat de assemblagetijd met 15% verkortte door simpelweg de locaties van lipjes en sleuven aan te passen tijdens de DFM-review, waardoor er geen extra lassen nodig waren. Als DFM goed wordt uitgevoerd, wordt een theoretisch model omgezet in een productieklaar plan.

Beoordeling van prototypes en proefruns

In dit stadium begint de echte test. Bij de controle van het prototype worden de eerste gefabriceerde onderdelen vergeleken met hun tekeningen, waarbij wordt gecontroleerd op vlakheid, pasvorm en oppervlaktekwaliteit. Als een onderdeel kracht nodig heeft om te assembleren of krom trekt na het lassen, kan het ontwerp of proces meteen worden aangepast.

Proefruns leveren geldige procesgegevens op, zoals insteltijd, gereedschapsslijtage en uitvalpercentages. Deze inzichten worden teruggekoppeld naar het ontwerp om de stabiliteit bij productie op ware grootte te garanderen. Elke verbetering op dit punt voorkomt later kostbaar herstelwerk.

Beoordeling van de definitieve productiegereedheid

Voordat de massaproductie begint, moeten alle systemen - ontwerp, productie, kwaliteit en toeleveringsketen - volledig op elkaar zijn afgestemd. Bij deze laatste controle wordt bevestigd dat de tekeningen vastliggen, de gereedschappen gekalibreerd zijn en de inspectieplannen klaar zijn. De teams controleren ook of de verpakking en de leveranciers klaar zijn.

In dit stadium zouden er geen verrassingen meer moeten zijn. Het doel is eenvoudig: ervoor zorgen dat elke eerdere les in het proces is ingebouwd, zodat de productie met vertrouwen en controle van start gaat.

Kerncriteria en aandachtsgebieden

Een goede ontwerpbeoordeling gaat verder dan alleen tekeningen. Elk technisch detail dat van invloed is op prestaties, produceerbaarheid en herhaalbaarheid wordt gecontroleerd.

Materiaalkeuze en diktevalidatie

De materiaalkeuze bepaalt hoe sterk, vervormbaar en duurzaam een onderdeel zal zijn. Teams controleren of de gekozen kwaliteit en dikte passen bij zowel het ontwerp als de mogelijkheden van de fabriek. Een roestvrije behuizing kan bijvoorbeeld een dikkere dikte nodig hebben om vlak te blijven na het lassen. Productie-ingenieurs controleren de vervormingslimieten, terwijl inkoop de beschikbaarheid en kosten controleert.

Toleranties, gatenpatronen en buigradii

Toleranties bepalen hoe onderdelen in elkaar passen. Als ze te krap zijn, vertraagt de productie en stijgen de kosten; als ze te los zijn, kunnen assemblages verkeerd uitlijnen. Tijdens het nakijken vergelijken technici toleranties met absolute machinenauwkeurigheid. Ze controleren de gatenafstand, sleufgrootte en buigradiussen aan de hand van de mogelijkheden van het gereedschap. Een eenvoudige aanpassing, zoals een radius van 1 mm veranderen in 1,5 mm, kan een extra instelstap elimineren en scheuren voorkomen.

Lasverbindingen, bevestigingsmiddelen en assemblagecompatibiliteit

Verbindingsdetails bepalen of een onderdeel gemakkelijk te maken is of een bron van nabewerking. Beoordelaars bevestigen dat lassen toegankelijk en bevestigingsmiddelen bemoei je niet met buigencoating of inspectie. Ze controleren ook de assemblagevolgorde - of onderdelen kunnen worden samengevoegd zonder de afgewerkte oppervlakken te beschadigen. Lassen na het lakken ruïneert bijvoorbeeld vaak de coating, dus lasnaden eerder verplaatsen of verbindingen opnieuw ontwerpen bespaart reparatietijd.

Vereisten voor oppervlakteafwerking, coating en markering

A oppervlakafwerking doet meer dan het uiterlijk verbeteren - het beschermt het onderdeel en definieert merkkwaliteit. Beoordelaars kijken naar het coatingtype, de laagdikte en de maskeerzones om er zeker van te zijn dat alles in lijn is met het basismateriaal. Ze plannen hoe onderdeelnummers, barcodes of traceermerken leesbaar blijven na het coaten.

Overwegingen met betrekking tot verpakking en transport

Een geweldig ontwerp verliest waarde als het tijdens het transport beschadigd raakt. Verpakkingsbeoordelingen zorgen ervoor dat de onderdelen worden beschermd, correct worden gestapeld en duidelijk worden gelabeld. Scherpe randen of gepolijste panelen kunnen zachte inzetstukken of foliebescherming nodig hebben. Logistieke teams controleren de indeling van pallets en de gewichtsverdeling om buigen of schuren tijdens het transport te voorkomen.

Normen voor communicatie en documentatie

Zelfs een goed uitgevoerde technische review kan mislukken als de communicatie onduidelijk is. Documentatie zorgt ervoor dat alle afdelingen op één lijn zitten, zodat iedereen dezelfde versie gebruikt, dezelfde prioriteiten volgt en dezelfde updates begrijpt. Goede documentatie voorkomt ook verwarring, dubbel werk en geschillen zodra de productie begint.

Checklists en beoordelingssjablonen gebruiken

Gestandaardiseerde checklists maken beoordelingen consistent en volledig. Ze begeleiden discussies over materialen, toleranties, lassen toegang en coatings. In sjablonen worden beslissingen op een gestructureerde manier vastgelegd, waarbij wordt genoteerd wie elk probleem heeft aangekaart, welke acties zijn afgesproken en wanneer ze moeten worden uitgevoerd. Als elk project dezelfde checklist volgt, worden er minder details over het hoofd gezien en wordt het eenvoudiger om verbeteringsgegevens na verloop van tijd bij te houden.

Ervaren teams maken vaak aparte checklists voor verschillende producttypes, zoals behuizingen, beugels of frames, om het proces gefocust en relevant te houden voor elke bouw.

Bijhouden van revisies en goedkeuringsflow voor tekeningen

Een duidelijk revisietraject is essentieel om uitval, verwisselingen en garantieproblemen te voorkomen. Elke tekeningwijziging moet een reden, datum en goedkeuring van de juiste engineers bevatten. Ontwerp-, productie- en kwaliteitsteams moeten alle updates bevestigen voordat het bestand wordt vrijgegeven voor productie. Revisietabellen en versiebeheer helpen ervoor te zorgen dat iedereen vanuit de juiste versie van het document werkt.

In goed beheerde projecten gaat geen enkel onderdeel naar productie zonder dat er een goedgekeurde tekening bij zit. Dankzij deze traceerbaarheid kunnen teams problemen snel herleiden tot de exacte revisie en het beslissingspunt, wat tijd bespaart en herhaalde fouten voorkomt.

Samenwerkingshulpmiddelen voor digitale ontwerpevaluatie (CAD, PLM of ERP-systemen)

Digitale platforms hebben reviews sneller en transparanter gemaakt. Met moderne CAD-tools kunnen ingenieurs direct opmerkingen achterlaten op 3D-modellen, waardoor lange e-mail threads overbodig zijn geworden. PLM-systemen beheren de toegang tot bestanden en leggen elke wijziging automatisch vast. ERP-platforms koppelen ontwerp-, inkoop- en productiegegevens, zodat alle afdelingen in realtime op de hoogte zijn.

Wanneer een team in een gedeelde digitale ruimte werkt, ziet iedereen dezelfde versie, afmetingen en status. Of het nu gaat om ontwerp, kwaliteit of productie, deze gedeelde zichtbaarheid verbetert de coördinatie, versnelt de goedkeuring en vergroot de verantwoordelijkheid voor het hele project.

Veelvoorkomende uitdagingen en hoe ze te overwinnen

Zelfs als er goede systemen zijn, kunnen ontwerpbeoordelingen nog steeds op obstakels stuiten. Als je weet waar het meestal misgaat en hoe je dat kunt corrigeren, kun je van reviews waardevolle, probleemoplossende sessies maken die elk project verbeteren.

Niet op elkaar afgestemde prioriteiten tussen afdelingen

Ontwerpers richten zich vaak op vorm en prestaties, terwijl productieteams zich zorgen maken over efficiëntie en processtabiliteit. Als deze doelen niet op één lijn liggen, kunnen vergaderingen eerder defensief dan productief worden. De oplossing is om de prioriteiten in een vroeg stadium op één lijn te krijgen.

Stel gezamenlijke doelen voor kosten, kwaliteit en levertijd. Spreek bijvoorbeeld een doelbereik af voor de kosten of een maximum aantal bochten voordat het ontwerp begint. Deze gedeelde basislijn helpt beide teams om beslissingen te nemen met hetzelfde doel voor ogen. Als iedereen succes op dezelfde manier meet, verloopt de samenwerking soepeler en sneller.

Ontwerpwijzigingen in een laat stadium en hun impact

Zelfs een kleine verandering, zoals de grootte van een gat of een buighoek, kan grote problemen veroorzaken nadat de tooling of programmering is voltooid. Deze updates kunnen van invloed zijn op opspanningen, inspectiegereedschappen en tijdschema's van toeleveranciers. Late wijzigingen kosten vaak meer tijd en geld dan het lijkt.

Om dit te beheersen, stellen ervaren teams bevriezingspunten in voor het ontwerp en plannen ze DFM-evaluaties vroegtijdig in. Als wijzigingen onvermijdelijk zijn, zorgt een formeel Engineering Change Notice (ECN)-proces ervoor dat ze op de juiste manier worden beoordeeld, goedgekeurd en gedocumenteerd. Dit houdt de productiestroom gecontroleerd en traceerbaar.

Beperkte feedbacklussen of onduidelijk eigendom

Zonder duidelijk eigenaarschap kan feedback tussen afdelingen verdwijnen. Dezelfde kwaliteitsproblemen duiken dan weer op in verschillende projecten. Het aanstellen van een reviewcoördinator - vaak een project- of productie engineer - voorkomt dit. De coördinator volgt elk probleem op, wijst de verantwoordelijkheid toe en bevestigt dat het probleem is opgelost voordat het in productie wordt genomen.

Reviews na een project helpen ook. Teams kunnen geleerde lessen vastleggen en hun sjablonen of checklists bijwerken. Op deze manier verbetert de opgedane ervaring direct de volgende ontwerpcyclus.

Strategieën voor continue verbetering en standaardisatie

De beste teams behandelen hun reviewproces als iets dat evolueert, niet als een vaste checklist. Ze analyseren regelmatig wat goed werkte, wat voor vertragingen zorgde en waar automatisering of sjablonen kunnen helpen.

Eén bedrijf bouwde bijvoorbeeld een gedeelde DFM-bibliotheek vol met echte voorbeelden van problemen en oplossingen uit het verleden. Deze bron hielp nieuwe technici sneller te leren en herhaalde fouten te voorkomen. Na verloop van tijd maken deze standaarden van het beoordelingsproces een sterk punt - ze verbeteren de kwaliteit, verkorten de doorlooptijden en bouwen een sterker vertrouwen op bij de klant.

Conclusie

Cross-functionele ontwerpbeoordelingen zetten verspreide feedback om in een transparant, gedeeld besluitvormingsproces. Ze overbruggen de kloof tussen creativiteit en praktische uitvoerbaarheid en zorgen ervoor dat ontwerpen die er op het scherm geweldig uitzien, het ook goed doen op de werkvloer. Als elke afdeling in een vroeg stadium een bijdrage levert, worden projecten sneller, voorspelbaarder en gemakkelijker op te schalen.

Krijg feedback van experts voordat je metaal snijdt

Vermijd kostbaar herwerk en onzekerheid door uw plaatontwerp te laten beoordelen door echte productietechnici. Ons team kan uw tekeningen analyseren, risico's voor de maakbaarheid signaleren en procesverbeteringen voorstellen - allemaal voordat de productie begint.

Stuur ons vandaag nog je tekeningen of CAD-bestanden om binnen 24 uur een gratis DFM-advies en offerte te ontvangen. Laten we uw ontwerp vanaf het begin productieklaar maken.

FAQs

Wie moet de cross-functionele evaluatie leiden?

Meestal heeft een project- of productie-ingenieur de leiding. Zij coördineren tussen ontwerp, productie en kwaliteit om de communicatie helder te houden en acties bij te houden.

Hoe vaak moeten beoordelingen plaatsvinden?

Reviews moeten plaatsvinden bij elke belangrijke mijlpaal - tijdens concept-, prototype- en preproductiefasen - of telkens wanneer een ontwerpwijziging de pasvorm, vorm of functie zou kunnen beïnvloeden.

Welke tools kunnen helpen bij digitale beoordelingen?

Met cloudgebaseerde CAD-systemen, PLM-platforms en ontwerpdashboards kunnen meerdere teams updates in realtime bekijken, becommentariëren en goedkeuren. Deze tools zorgen voor versiebeheer en maken samenwerking eenvoudig, ongeacht waar de teams zich bevinden.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.