Bij het ontwerpen van plaatwerk kan zelfs een klein detail zoals een gat bepalen of een product er professioneel uitziet of mislukt tijdens de assemblage. Veel ingenieurs krijgen te maken met dezelfde vraag tijdens het ontwerpen van behuizingen of beugels - moet ik een verzinkboor of een tegenboor gebruiken?

Deze beslissing gaat niet alleen over het uiterlijk. Het beïnvloedt de sterkte, de kosten en de prestaties op lange termijn. Als je het verkeerde type kiest, kan dit leiden tot doorgetrokken schroeven, ongelijke oppervlakken of verzwakte panelen. De juiste keuze zorgt daarentegen voor een soepele montage, een stabiele bevestiging en een schone, hoogwaardige afwerking.

Laten we beginnen met de geometrie en het doel van elk type te begrijpen.

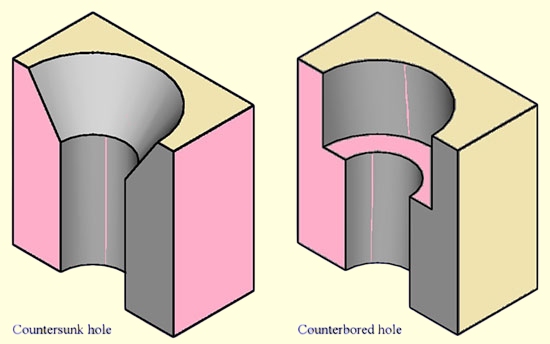

Wat is een verzonken gat?

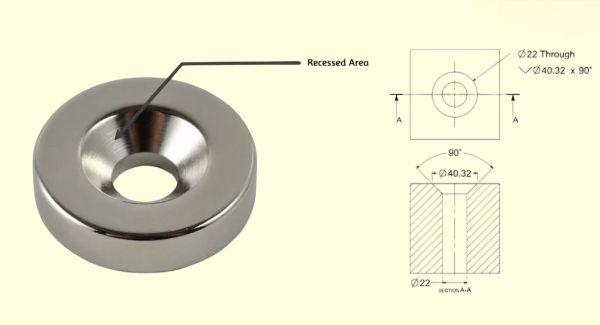

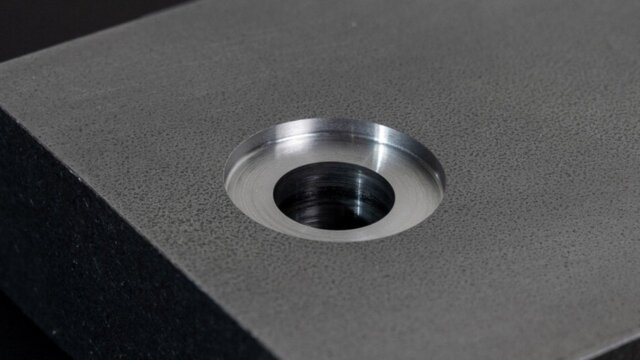

Een verzinkboor is een conische uitsparing die rond een gat wordt gemaakt. Hierdoor kan een platkop- of ovaalkopschroef gelijk liggen met of iets onder het metaaloppervlak. Dit ontwerp wordt vaak gebruikt in toepassingen waar het buitenoppervlak glad moet zijn, zoals elektronische behuizingen, bedieningspanelen of decoratieve afdekkingen.

Typische verzinkhoeken zijn 82°, 90° en 100°. De meeste ISO-standaardschroeven gebruiken een hoek van 90°, terwijl sommige luchtvaart- of Amerikaanse bevestigingsmiddelen een hoek van 82° gebruiken. Het is essentieel dat de hoek van de schroefkop en het schroefgat overeenkomen; zelfs een afwijking van 1° kan een slechte passing veroorzaken, waardoor het contactgebied en de koppelprestaties afnemen.

Verzinken biedt een strak, naadloos uiterlijk. Het voorkomt dat schroefkoppen aan oppervlakken blijven haken, vermindert luchtweerstand in behuizingen en beschermt coatings tegen afbrokkelen tijdens het hanteren. Het is echter niet altijd ideaal voor dun materiaal.

Bij platen met een dikte van minder dan 2,0 mm (0,08 in) kan een diepe verzinking te weinig metaal onder de conus achterlaten - een toestand die bekend staat als geringe restdikte. Als dat gebeurt, kan de schroef de plaat vervormen tijdens het aandraaien, waardoor de verbindingssterkte tot 20-30% afneemt.

Om de sterkte te behouden, laten ingenieurs gewoonlijk minstens 30-40% van de oorspronkelijke plaatdikte onder de verzinking. Als de plaat bijvoorbeeld 1,5 mm dik is, mag het resterende materiaal onder de kegel niet minder dan 0,5 mm zijn.

Ontwerptip: Gebruik voor esthetische of laagbelaste panelen verzinkboren van 90° met gecontroleerde diepte. Overweeg voor structurele onderdelen een alternatieve bevestigingsmethode zoals klinknagels of spanmoeren.

Wat is een tegenboring?

Een tegenboring is een cilindrische uitsparing met vlakke bodem waarin de kop van een inbus- of zeskantschroef past. Het belangrijkste verschil met een verzinkboor is de geometrie - in plaats van een kegel heeft een verzinkboor rechte zijden en een gedefinieerde diepte.

Deze vorm zorgt voor een groter zitvlak en een superieure verdeling van de belasting. Ideaal voor onderdelen die blootstaan aan zware mechanische belasting, trillingen of torsie, zoals machinebeugels, motorsteunen of dikke constructiepanelen.

In een technische tekening wordt een tegenboring voorgesteld door het symbool "⌴" en gedefinieerd door drie parameters:

- De hoofdboringdiameter (voor de schroefkop)

- De diepte van de uitsparing

- De voorboorgatdiameter (voor de schacht of schroefdraadafstand)

Tegenboringen zijn praktisch voor plaatmateriaal dikker dan 3 mm, als het materiaal een uitsparing met vlakke bodem kan dragen zonder vervorming. Bij dunnere platen kan deze eigenschap echter vervorming veroorzaken, vooral tijdens het opspannen of lassen.

Om het risico te verkleinen voegen fabrikanten vaak afstandsringen, ringen of inzetstukken met schroefdraad toe in plaats van een diepe tegenboring te maken.

Ontwerptip: Gebruik tegenboringen voor dikke materialen of verbindingen met hoge belasting. Zorg voor minstens 1 mm speling onder de schroefkop voor volledig contact tijdens het aandraaien.

Belangrijkste verschillen in een oogopslag

| Functie | Verzinkboor | Tegenboring |

|---|---|---|

| Vorm | Conisch | Cilindrisch, vlakke bodem |

| Algemeen bevestigingsmiddel | Platkop-/ovaalkopschroef | Inbusbout / Zeskantbout |

| Visueel effect | Glad, vlak oppervlak | Verzonken mechanisch uiterlijk |

| Geschikt materiaal | Dunne plaat ≤2 mm | Dikke plaat ≥3 mm |

| Typische belasting | Licht tot matig | Hoog koppel / trillingen |

| Algemeen gebruik | Afdekkingen, panelen, behuizingen | Frames, beugels, samenstellingen |

Kortom:

- Een verzinkboor kiezen wanneer uiterlijk en vlakke oppervlakken belangrijk zijn.

- Kies een tegenboring wanneer u een hoger koppel, een hogere belastbaarheid of trillingsweerstand nodig hebt.

Functionele en structurele prestaties in plaatwerktoepassingen

Kleine geometrische keuzes kunnen een grote invloed hebben op hoe een plaatmetalen onderdeel onder echte spanning presteert. Laten we eens onderzoeken hoe dikte, belasting en trillingen bepalen welk type gat echt standhoudt.

Materiaaldikte en sterktebehoud

Bij het ontwerpen van plaatwerk bepaalt de dikte niet alleen hoe sterk een onderdeel is, maar ook hoeveel materiaal veilig kan worden verwijderd voor het verzinken. Een dun paneel kan er perfect uitzien met een verzonken schroefkop, maar door te veel materiaal te verwijderen tijdens het verzinken kan de belastbare sterkte drastisch verminderen.

Voor dunne platen (≤2 mm) zijn diepe verzinkboren riskant. Het overblijvende metaal onder de conus wordt broos en kan vervormen onder het aandraaimoment. Laboratoriumtests met aluminium panelen tonen aan dat als de restdikte onder 30% van de oorspronkelijke plaat komt, de treksterkte tot 25% kan dalen en doorboren waarschijnlijker wordt.

Tegenboringen daarentegen vereisen een holte met een vlakke bodem. Dit ontwerp werkt alleen als er genoeg diepte is om de wanddikte te behouden en de schroefkop te ondersteunen. Daarom worden tegenboringen over het algemeen vermeden bij dunne materialen - het proces verwijdert te veel metaal en veroorzaakt vaak uitpuiling of vervorming.

Voor dikkere platen (≥3 mm) presteren contraboren veel beter. De diepere uitsparing creëert een stevige zitting voor de schroefkop en zorgt voor een stevige verbindingsstructuur. Het toegevoegde materiaal rond de uitsparing helpt spanning en trillingen te absorberen.

Ontwerpregel: Gebruik verzinkboren voor dunne panelen, maar reserveer verzinkboren voor onderdelen die dik genoeg zijn om minstens 1,5× de schroefkophoogte van het resterende materiaal onder de uitsparing te behouden.

Belasting en trillingsweerstand

Verschillende soorten verbindingen reageren verschillend onder mechanische spanning. Verzonken schroeven bieden schone oppervlakken maar hebben een beperkte belastbaarheid. De conische interface concentreert de druk op een smalle contactring, wat kan leiden tot loskomen bij trillingen. Daarom zijn verzonken schroeven het meest geschikt voor statische assemblages met een lage belasting. dekt, behuizingen en toegangsplaatjes die niet onderhevig zijn aan herhaaldelijke belasting.

Tegenboringen daarentegen bieden een vlak, volledig contactoppervlak. Dit verdeelt het koppel en de klemdruk gelijkmatig over de schroefkop. Onder hoge dynamische belastingen of trillingen blijven verbindingen met tegenboringen veel stabieler. Het bredere zitvlak minimaliseert microbewegingen en verbetert de vermoeiingslevensduur, wat essentieel is in machines, framesof armaturen waarbij de uitlijning in de loop der tijd nauwkeurig moet blijven.

Ter illustratie:

- Een verzonken M4 schroef in 1,5 mm aluminium kan ongeveer 300-400 N klemkracht weerstaan voordat deze vervormt.

- Een M4 schroef met voorboring in een 4 mm stalen plaat kan drie keer die belasting aan met minimaal verlies in koppelbehoud.

Tip: Geef bij het ontwerpen van apparatuur die beweegt of schokken ondervindt altijd de voorkeur aan gaten met tegenboring in combinatie met sluitringen of inbusbouten.

Controle op vlakheid, tolerantie en uitlijning

In fabricage van precisieplaatwerkDe nauwkeurigheid van de geometrie van het gat heeft een directe invloed op de montage en de afwerking van het oppervlak. De hoek en diepte van een verzinkboor moeten perfect overeenkomen met de kop van de schroef - zelfs een kleine afwijking kan ervoor zorgen dat de schroef ongelijk zit of uitsteekt. Voor zichtbare panelen wordt dit een esthetische fout; voor mechanische onderdelen kan het ongewenste spanning of speling introduceren.

Een tolerantie van ±0,05 mm op de verzinkdiepte zorgt voor een consistente vlakheid bij meerdere onderdelen. Het gebruik van CNC-gestuurd afschuinen in plaats van handmatig boren helpt om die herhaalbaarheid te bereiken.

Tegenboringen zijn minder gevoelig voor hoekvariaties, maar vereisen een strakke diepteregeling om ervoor te zorgen dat de boutkoppen volledig verzonken zijn. Als de uitsparing te ondiep is, zal de schroef uitsteken; als de uitsparing te diep is, kan de bevestiger uitvallen voordat er voldoende klemkracht wordt uitgeoefend. De aanbevolen tolerantie is ±0,10 mm voor de meeste industriële onderdelen.

Verkeerd uitgelijnde of ongelijke uitsparingen kunnen ook de afdichting verstoren, vooral als het om pakkingen of frontplaten gaat. Slechte uitlijning leidt tot ongelijkmatige compressie, lekkage of voortijdige slijtage.

Praktisch advies: Modelleer uitsparingen altijd in CAD met echte schroefgeometrie. Vertrouw niet alleen op theoretische hoeken - simuleer de passing van de kop, de opbouw van de coating en het stapelen van toleranties om de productienauwkeurigheid te garanderen.

Thermisch en stressgedrag

Naast mechanische belastingen hebben plaatwerkonderdelen te maken met thermische cycli en restspanningen door lassen of coaten. De dunnere doorsnede van een verzinkboor kan sneller uitzetten of krimpen dan het omringende materiaal, wat soms leidt tot coatingscheuren rond de uitsparing. Verzonken gaten, die dieper en dikker zijn, weerstaan dit, maar kunnen warmte vasthouden tijdens het lassen of uitharden van poeder.

Voor toepassingen die worden blootgesteld aan temperatuurschommelingen - zoals behuizingen buitenshuis of machinebehuizingen - is het cruciaal om te controleren of het gekozen type uitsparing en de bevestigingscombinatie thermische uitzetting kunnen verdragen zonder los te raken.

Productie en kostenefficiëntie bij de productie van plaatmetaal

Een perfect ontwerp is alleen waardevol als het efficiënt te produceren is. Hier wordt uitgelegd hoe beslissingen over gereedschap, cyclustijd en afwerking van invloed zijn op de kosten en consistentie bij de productie.

Vereisten voor gereedschap en bewerking

Vanuit een productieperspectief is het verschil tussen een verzinkboor en een tegenboor meer dan alleen geometrie - het gaat ook om het aantal stappen en de benodigde gereedschappen.

Verzinken gebeurt meestal in één stap. Het kan worden gedaan met een gecombineerde boor-verzinkboor, afkantgereedschap of zelfs een ponsgereedschap met een conusmatrijs. Dit maakt het snel en kosteneffectief voor massaproductie. Wanneer de bewerking geïntegreerd is in CNC- of revolverponsprogramma's, voegt het weinig cyclustijd toe - vaak minder dan 3 seconden per gat.

Een tegenboring vereist echter twee bewerkingen: het boren van het doorvoergat en vervolgens het bewerken van de uitsparing met vlakke bodem. Op CNC-machines zorgt dit voor extra gereedschapwissels en extra spindeltijd. De snijkrachten zijn ook hoger omdat het gereedschap een groter volume materiaal verwijdert. Dit betekent langzamere voedingen en grotere slijtage van het gereedschap, vooral bij hardere metalen zoals roestvast staal.

Bij grote series loopt deze extra tijd op. Het bewerken van 1000 gaten duurt bijvoorbeeld ongeveer 1 uur met verzinkboren, maar bijna 3 uur met tegenboren, afhankelijk van de dikte van het werkstuk en de voedingssnelheid. Daarom vermijden veel fabrikanten het gebruik van verzinkboren, tenzij het nodig is voor het koppel of de belasting.

Inzicht in de winkel: In een productielijn voor middelgrote volumes kan het overschakelen van een tegenboor naar een verzinkboor op een aluminium behuizing van 2 mm de totale bewerkingstijd met wel 40% verkorten, zonder de pasvorm of het uiterlijk aan te tasten.

Cyclustijd, nauwkeurigheid en levensduur van gereedschap

Verzinkgereedschap gaat meestal langer mee. Ze snijden minder materiaal en genereren minder warmte. Hardmetalen verzinkboren gaan vaak meer dan 10.000 cycli mee voordat ze geslepen moeten worden. Verzinkfrezen daarentegen ondervinden meer spanning bij de gereedschapspunt, vooral bij het frezen van uitsparingen met een vlakke bodem. Als het koelmiddeldebiet of de voedingssnelheid niet optimaal is, slijt het gereedschap snel.

Nauwkeurigheid is een ander punt van zorg. Verzinkboren is vooral afhankelijk van de hoeknauwkeurigheid; zelfs bij lichte slijtage levert het gereedschap nog acceptabele resultaten. Tegenboren vereist een consistente vlakheid en diepte - elke variatie heeft een directe invloed op hoe de schroefkop vastzit. Botte gereedschappen laten trillingssporen of ongelijke bodems achter, die de uitlijning van de assemblage kunnen verstoren.

Om consistentie te garanderen gebruiken fabrikanten van grote volumes meerassige CNC-bewerkingscentra of servopersen die zijn uitgerust met dieptefeedbacksystemen. Deze opstellingen handhaven een herhaalbaarheid van ±0,05 mm, zelfs na duizenden cycli.

Praktische tip: Standaardiseer verzinkmaten bij bulkproductie van onderdelen om het wisselen van gereedschap te beperken. Combineer voor onderdelen waarvoor verzinkboringen nodig zijn boren en frezen in één CNC-opstelling om de nauwkeurigheid te verbeteren en het hanteren van opspanmiddelen tot een minimum te beperken.

Compatibiliteit afwerking en coating

Oppervlaktebehandeling is nog een reden waarom de keuze van de uitsparing belangrijk is. Poedercoaten, verven of anodiseren voegt een extra 50-100 μm (micron) dikte toe per zijde. Bij verzinkboren kan deze opbouw voorkomen dat de schroefkop vlak komt te zitten, waardoor deze iets boven het oppervlak uitsteekt. Bij verzinkboren kunnen coatings de speling rond de schroefkop verminderen, wat kan leiden tot krappe passing of zelfs interferentie tijdens montage.

Om dit op te lossen, passen fabrikanten de diepte van de uitsparing vaak iets aan voor de afwerking. Een verzinkboor kan 0,1-0,2 mm dieper dan nominaal worden gemaakt om te compenseren voor coatingopbouw. Als alternatief kan tijdens het coaten een maskering worden aangebracht op kritieke gaten om de precieze geometrie te behouden.

Scherpe randen door slechte bewerking kunnen ook barsten of afbladderen in de coating veroorzaken. Een licht ontbraamproces voor de afwerking helpt om de hechting van de coating en de corrosieweerstand te behouden - vooral rond verzonken gaten waar de verf de neiging heeft om uit te dunnen.

Opmerking: Geef op je tekeningen altijd aan of gaten "voor afwerking" of "na afwerking" zijn. Dit voorkomt maatconflicten tijdens de uiteindelijke montage.

Automatisering en procesoptimalisatie

Moderne fabricagefabrieken integreren steeds vaker gereedschappen voor het maken van uitsparingen in hun pons- of lasersystemen. Geavanceerde revolverpersen kunnen ondiepe verzinkingen direct in dezelfde ponsbewerking maken, waardoor secundaire bewerkingen overbodig worden. Dit hybride vormen vermindert arbeid, verkort de doorlooptijd en verbetert de consistentie.

Voor prototypes of kleine series blijft CNC-verspaning de meest flexibele optie. Het biedt nauwkeurige controle over diepte- en diameteraanpassingen voordat wordt opgeschaald naar massaproductie. Maar als je ontwerpt voor productie, wint eenvoud altijd:

- Minder soorten uitsparingen betekent minder gereedschap om te onderhouden.

- Consistente schroefstandaarden voor alle productlijnen verminderen de programmeertijd en de noodzaak voor instellingswijzigingen.

Productieprincipe: Kies het eenvoudigste type uitsparing dat voldoet aan de functionele behoeften. Elke extra stap voegt kosten, handling en tolerantievariatie toe.

Ontwerprichtlijnen en beste praktijken

Een goed ontwerp van plaatwerk is een balans tussen uiterlijk, sterkte en maakbaarheid. De keuze tussen een verzinkboor en een tegenboor moet worden geleid door duidelijke ontwerpregels, niet door gewoonte of visuele voorkeur.

Voor dun plaatstaal (≤2 mm):

- Gebruik ondiepe verzinkboren met gecontroleerde diepte. Een hoek van 90° is ideaal voor de meeste ISO platkopschroeven.

- Zorg voor een restdikte van minstens 30-40% onder de uitsparing om vervorming te voorkomen.

- Vervang voor extreem dunne panelen de verzinkboren door klinknagels, drukbouten of zelfborgende moeren. Deze behouden de vlakheid van het oppervlak en voorkomen dat de plaat verzwakt.

- Test één prototype vóór de massaproductie om er zeker van te zijn dat de schroefkop vlak zit na het coaten.

Voor dikke of meerlagige assemblages (≥3 mm):

- Gebruik tegenboringen als een hoog koppel of hoge trillingsbestendigheid vereist is.

- Zorg voor minstens 1 mm speling tussen de onderkant van de uitsparing en de schroefkop voor een consistente klemming.

- Plaats gaten met een tegenboring niet in de buurt van bochten, lasnaden of reliëf om vervorming te voorkomen.

- Als assemblagesnelheid belangrijk is, standaardiseer dan schroeftypes en uitsparingsdiepten in uw ontwerp.

Afstand en afstand tussen randen:

Houd gaten minstens 2× materiaaldikte verwijderd van een rand of buiglijn. Een kleinere afstand vergroot het risico op scheuren of plaatselijke vervorming tijdens het vormen en aandraaien.

Technische herinnering: Esthetische perfectie is zinloos als de verbinding verzwakt onder belasting. Modelleer altijd de belasting, coating en montagevolgorde voordat je het type gat kiest.

Veelvoorkomende valkuilen en hoe ze te vermijden

Zelfs ervaren ontwerpers zien soms kleine details over het hoofd die grote productieproblemen veroorzaken. Hieronder staan veelgemaakte fouten en hun oplossingen:

| Fout | Gevolg | Preventieve actie |

|---|---|---|

| Verzinkboor te diep | Schroef trekt door dunne plaat | Dieptelimiet instellen; verifiëren met monsterassemblage |

| Tegenboren op dun materiaal | Uitpuilen of barsten | Overschakelen op sluitring of drukknoopsluiting |

| Niet passende schroefkop en uitsparing | Slechte zitting, beschadigde coating | Volg de ISO-schroefnorm (bijv. ISO 10642 voor 90° platkop) |

| De opbouw van coatings negeren | Schroef zit te hoog of klemt | Diepte verhogen met 0,1-0,2 mm voorcoating |

| Slechte uitlijning in meerdelige assemblages | Moeilijke montage of spanning op schroeven | Gebruik CNC boren of op nulpunten gebaseerde pons lay-out |

Verkrachtingstip: Als je ontwerp beide soorten uitsparingen bevat, markeer ze dan duidelijk op tekeningen met standaardsymbolen (⌵ voor verzinken, ⌴ voor tegenboren). Dit voorkomt bewerkingsfouten en nabewerkingen.

Snelle referentiegids verzinken vs. tegenboren

| Toepassingsscenario | Aanbevolen type | Reden |

|---|---|---|

| Dunne afdekkingen, behuizingen of toegangspanelen | Verzinkboor | Schoon uiterlijk en vlak oppervlak |

| Machineframes, beugels of dragende verbindingen | Tegenboring | Hoge koppel- en trillingsbestendigheid |

| Esthetische oppervlakken of zichtbare delen | Verzinkboor | Glad uiterlijk, minimale coatingverstoring |

| Assemblages onder beweging of spanning | Tegenboring | Volledig contact en stabiele klemming |

| Dunne onderdelen die vaak onderhoud vereisen | Zelfborgende bevestigingen of klinknagels | Snel, betrouwbaar en geen verzwakking van de plaat |

Beslissingslogica:

- Als uiterlijk en lage belasting belangrijk zijn → kies dan een verzinkboor.

- Als koppel, stijfheid of trillingsweerstand belangrijk zijn → kies dan een tegenboring.

- Als de plaat te dun is voor een van beide → gebruik dan een mechanisch bevestigingsalternatief.

Conclusie

Verzinkboren en verzinkboren lijken misschien op elkaar, maar ze dienen verschillende doelen. Een verzinkboor zorgt voor een gladde, professionele afwerking van dunne materialen, perfect voor zichtbare oppervlakken en toepassingen met weinig belasting. Een verzinkboor biedt een stevige torsiebestendigheid en duurzaamheid voor dikkere, lastdragende onderdelen.

De beste ontwerpen beginnen met een duidelijk begrip van deze afwegingen. Door dikte, spanning en productiekosten samen in overweging te nemen, kunnen ingenieurs plaatwerksamenstellingen maken die niet alleen nauwkeurig, maar ook efficiënt en visueel verfijnd zijn.

Welk type gat past bij uw plaatmetalen onderdeel? Ons engineeringteam kan je helpen het juiste ontwerp, de juiste diepte en de juiste tolerantie te kiezen voor je specifieke materiaal en productiemethode. Upload uw CAD-bestanden voor een gratis DFM-beoordeling - analyseren we de maakbaarheid, stellen we optimalisaties voor en zorgen we ervoor dat uw onderdelen productieklaar zijn.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.