Ingenieurs en ontwerpers worstelen vaak met het selecteren van een geschikt metaalvormproces dat precisie, duurzaamheid en economische haalbaarheid in balans brengt. Koper stempelen komt naar voren als een baanbrekende oplossing, die fabrikanten in staat stelt om ruwe materialen te transformeren in complexe, high-performance componenten met een opmerkelijke efficiëntie.

Deze blog wil de fijne kneepjes van het koperstansen verduidelijken en toegankelijk maken voor ingenieurs, ontwerpers en fabrikanten.

De basis van koper stempelen

Koper stampen is een productieproces waarbij koperen platen in specifieke vormen worden gevormd met behulp van een stempelpers uitgerust met matrijzen. Als u de grondbeginselen van het koperstansen begrijpt, kunt u uw vermogen om praktische componenten te ontwerpen en te vervaardigen aanzienlijk vergroten.

Wat is koperstempelen?

Koperstansen is een productietechniek waarbij vlakke koperen platen worden omgezet in ingewikkelde vormen en ontwerpen. Het proces bestaat meestal uit een stempelpers die is uitgerust met een matrijs die aanzienlijke kracht uitoefent om het metaal vorm te geven. Deze methode wordt veel gebruikt in verschillende industrieën vanwege de uitstekende geleidbaarheid, flexibiliteit en corrosiebestendigheid van koper.

Eigenschappen van koper die relevant zijn voor stempelen

Koper heeft een aantal fundamentele eigenschappen die het bijzonder geschikt maken voor stanstoepassingen:

- Uitstekend elektrisch en thermisch geleidingsvermogen: Koper staat bekend om zijn superieure geleidbaarheid, wat cruciaal is voor elektrische componenten.

- Buigzaamheid: Koper kan gemakkelijk worden gevormd zonder te breken, waardoor fabrikanten ingewikkelde ontwerpen kunnen maken.

- Corrosiebestendigheid: Koper ontwikkelt van nature een beschermende oxidelaag die de weerstand tegen corrosie verhoogt.

- Vervormbaarheid: Omdat koper sterk kan vervormen zonder te breken, is het bestand tegen de spanningen van het stansproces.

Het juiste kopermateriaal voor je project kiezen

Bij het kiezen van het juiste kopermateriaal voor je stempelproject moet je rekening houden met verschillende factoren:

- Aanvraagvereisten: Beoordeel of je project prioriteit geeft aan elektrische geleiding, sterkte of corrosiebestendigheid.

- Milieuomstandigheden: Houd rekening met de bedrijfsomgeving. Als onderdelen worden blootgesteld aan vocht of chemicaliën, kan het gebruik van een corrosiebestendige legering voordelig zijn.

- Productieprocessen: Evalueer hoe het gekozen materiaal zal presteren tijdens het stansen en de daaropvolgende processen zoals solderen of lassen.

Stempeltechnieken voor koper

Het stansen van koper omvat verschillende technieken die zijn afgestemd op specifieke productiebehoeften en ontwerpvereisten. Hier bespreken we vier primaire stanstechnieken die worden gebruikt bij de productie van koper.

Progressief stempelen

Progressief stansen is een zeer efficiënte methode die gebruikmaakt van een reeks matrijzen om meerdere bewerkingen uit te voeren op een doorlopende strook koper. Terwijl de metalen strip door de machine beweegt, voert elk matrijsstation een specifieke taak uit - snijden, buigen of vormen - tot het uiteindelijke onderdeel klaar is.

Diepe trekstempels

Dieptrekken stempelen is een techniek om diepe, holle vormen te maken van vlakke koperplaten. Bij dit proces wordt het metaal met behulp van een pons in een matrijsholte getrokken, waardoor het materiaal wordt uitgerekt en in de gewenste vorm wordt gebracht.

Munten en reliëf

Coining en embossing zijn stempeltechnieken die verhoogde of verzonken motieven creëren op koperen oppervlakken. Bij munten wordt hoge druk toegepast om precieze vormen of patronen te maken, terwijl bij reliëfdruk verhoogde ontwerpen worden gemaakt door materiaal van achter de plaat te duwen.

Blanking voor precisieonderdelen

Fijne blanking is een gespecialiseerd stansproces dat onderdelen produceert met extreem kleine toleranties en gladde randen. Bij deze techniek wordt een stanspers gebruikt die een aanzienlijke kracht uitoefent om het metaal zuiver te knippen zonder vervorming.

Hoe koper stempelen: Een stap-voor-stap handleiding

Bij het koperstansen worden grondstoffen omgezet in precisiecomponenten door middel van nauwkeurig geplande productiestappen. Elke stap vereist technische expertise, geavanceerde apparatuur en zorgvuldige aandacht voor detail.

Materiaalkeuze en voorbereiding

Technici inspecteren zorgvuldig de materiaaldikte, oppervlaktekwaliteit en metallurgische eigenschappen. Ze reinigen en vlakken koperplaten en verwijderen oppervlakteverontreinigingen die de stansnauwkeurigheid in gevaar kunnen brengen.

Fasen van het stempelproces

Het stansen bestaat uit meerdere kritieke stappen. Mechanische persen oefenen gecontroleerde kracht uit om koperplaten te vervormen met behulp van precies ontworpen matrijzen. Complexe componenten vereisen vaak meerdere stanscycli, met tussentijds gloeien om het materiaal taai te houden en om uitharding te voorkomen.

Kwaliteitscontrole en inspectie

Strenge kwaliteitscontrolemaatregelen garanderen dat elk gestanst onderdeel exact voldoet aan de specificaties. Technici gebruiken geavanceerde meetapparatuur, zoals coördinatenmeetmachines (CMM), om de maatnauwkeurigheid te controleren.

Gereedschap voor koper stempelen

Gereedschap is een kritisch aspect van het koperstansproces, omdat het direct van invloed is op de kwaliteit en efficiëntie van de productie. Dit hoofdstuk behandelt de ontwerpoverwegingen voor koperstansvormen en de materialen die vaak worden gebruikt in stansgereedschappen.

Ontwerpoverwegingen voor stempelmatrijzen van koper

Bij het ontwerpen van matrijzen voor koperstansen moet rekening worden gehouden met een aantal belangrijke factoren om de prestaties en levensduur te optimaliseren:

- Matrijsgeometrie: De vorm en configuratie van de matrijs moeten overeenkomen met het beoogde ontwerp van het gestanste onderdeel.

- Opruiming: Voldoende speling tussen de matrijs en de stempel is cruciaal om overmatige wrijving te voorkomen, wat kan leiden tot slijtage of schade.

- Materiaalkeuze: De matrijsmaterialen moeten bestand zijn tegen hoge druk en slijtage met behoud van de maatnauwkeurigheid gedurende hun levensduur.

- Onderhoudsgemak: Door matrijzen te ontwerpen met onderhoud in gedachten, kunnen reparaties of aanpassingen sneller worden uitgevoerd.

Materialen gebruikt in stempelgereedschappen

Het selecteren van materialen voor stansgereedschappen is cruciaal om de gewenste prestatiekenmerken te bereiken. Veelgebruikte materialen voor de constructie van stansvormen zijn onder andere:

- Gereedschapsstaal: Gereedschapsstalen met een hoog koolstofgehalte en legeringen worden vaak gebruikt vanwege hun uitstekende hardheid, slijtvastheid en het vermogen om scherpe randen te behouden.

- Gecementeerd hardmetaal: Bekend om zijn uitzonderlijke hardheid en slijtvastheid, wordt het vaak gebruikt in hoogwaardige toepassingen waar duurzaamheid van het grootste belang is.

- Staalgebonden gecementeerd carbide: Dit materiaal combineert de taaiheid van staal met de hardheid van gecementeerd hardmetaal, waardoor het geschikt is voor toepassingen die sterkte en slijtvastheid vereisen.

- Aluminium Brons: Voor toepassingen met non-ferrometalen zoals koper, kan aluminiumbrons worden gebruikt als matrijsmateriaal vanwege de goede anti-adhesie eigenschappen.

- Polymeer materialen: In sommige gevallen worden op polymeer gebaseerde materialen gebruikt voor specifieke toepassingen waarbij een lagere slijtvastheid acceptabel is, maar gewichtsbesparing gewenst is.

Koperstempelen: Voor- en nadelen

Koperstansen is een veelgebruikt productieproces dat veel voordelen biedt maar ook bepaalde nadelen heeft. Inzicht in deze voor- en nadelen kan fabrikanten helpen beslissen of koperstansen geschikt is voor hun projecten.

Voordelen

- Uitstekend elektrisch geleidingsvermogen: Koper staat bekend om zijn superieure elektrische geleidbaarheid, waardoor het een ideale keuze is voor toepassingen in elektronica, auto's en elektrische systemen.

- Corrosiebestendigheid: Het natuurlijke vermogen van koper om corrosie te weerstaan verlengt de levensduur van gestempelde onderdelen.

- Buigbaarheid en vervormbaarheid: Koper kan gemakkelijk worden gevormd tot ingewikkelde ontwerpen zonder te breken.

- Esthetisch aantrekkelijk: De warme tint en natuurlijke glans van koper geven producten een duidelijke esthetische waarde.

Nadelen

- Hoge initiële gereedschapskosten: De productie van aangepaste matrijzen en gereedschappen voor koperstansen kan duur zijn.

- Beperkt geschikt voor kleine batches: De kosten voor het maken van gereedschappen kunnen opwegen tegen de voordelen voor kleine series of enkelstuks productie.

- Precisiebeperkingen: Hoewel je met koperstansen ingewikkelde ontwerpen kunt maken, kan het een uitdaging zijn om zeer nauwe toleranties te bereiken.

Toepassingen van koper stempelen

Koperstansen is een veelzijdig productieproces dat wordt gebruikt in een groot aantal industrieën. Hier bekijken we de belangrijkste toepassingen van koperstansen op verschillende gebieden.

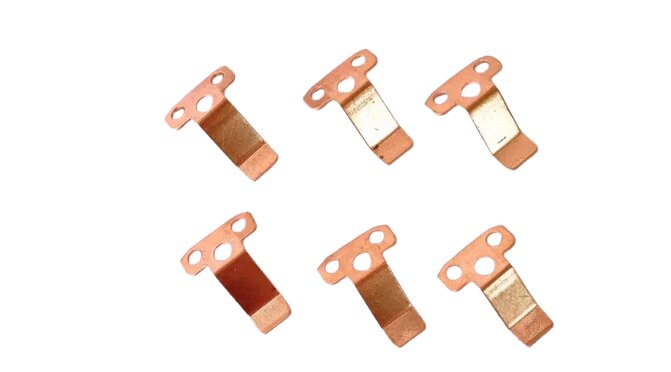

Elektronica en elektrische industrie

In de elektronica- en elektrotechnische industrie is het stansen van koper van cruciaal belang voor de productie van componenten die een hoge elektrische geleidbaarheid en betrouwbaarheid vereisen. Veel voorkomende toepassingen zijn:

- Aansluitingen en terminals

- Koellichamen

- Schakelaars en relais

- Printplaten

Automobiel- en ruimtevaarttoepassingen

Koper stampen is ook een integraal onderdeel van de auto- en luchtvaartindustrie, waar het wordt gebruikt om onderdelen te maken die veeleisende omstandigheden moeten weerstaan. De belangrijkste toepassingen zijn:

- Elektrische systemen

- Aansluitingen en bedrading

- Warmtewisselaars

- Ruimtevaart Onderdelen

Industriële en consumptiegoederen

Koperstansen wordt veel gebruikt bij de productie van industriële onderdelen en consumptiegoederen. Bekende toepassingen zijn:

- Sanitair

- Architecturale kenmerken

- Medische apparaten

- Consumentenelektronica

Conclusie

Het stansen van koper vertegenwoordigt een hoogtepunt van de moderne productietechnologie, waarbij een brug wordt geslagen tussen innovatief ontwerp en precieze technische uitvoering. Dit geraffineerde proces transformeert ruwe koperen materialen in hoogwaardige componenten, waardoor technologische vooruitgang in verschillende industrieën wordt gestimuleerd.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.