Veel fabrikanten worstelen om een evenwicht te vinden tussen productiesnelheid, kwaliteit en kosten. Koudpersen biedt een manier om snel en in grote volumes nauwkeurige onderdelen te produceren. Maar wat is het precies en hoe kan het u helpen deze veelvoorkomende problemen op te lossen?

Koud stempelen staat ook bekend als koud vervormen. Het is een metaalbewerkingstechniek waarbij metaalplaten bij kamertemperatuur in de gewenste vorm worden gebracht. Er wordt hoge druk gebruikt om het metaal in een set matrijzen te persen, waardoor ingewikkelde onderdelen ontstaan zonder verwarming. Het is populair in industrieën zoals de auto-industrie en elektronica vanwege de kosteneffectiviteit en snelheid.

Deze techniek behoudt de sterkte en duurzaamheid van het metaal. Lees verder voor meer informatie over hoe koud stansen uniek is in de productie.

Wat is koud stempelen?

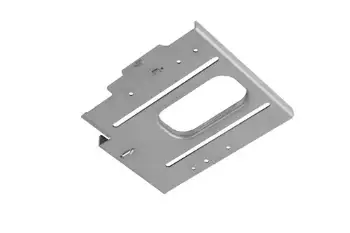

Koud stansen vormt metalen platen tot onderdelen door middel van druk, niet door warmte. Dit gebeurt bij kamertemperatuur. Deze methode houdt de structuur van het materiaal stabiel, waardoor de afmetingen van de onderdelen nauwkeurig blijven. Koud stansen wordt vaak gebruikt voor beugels, deksels, behuizingen en panelen.

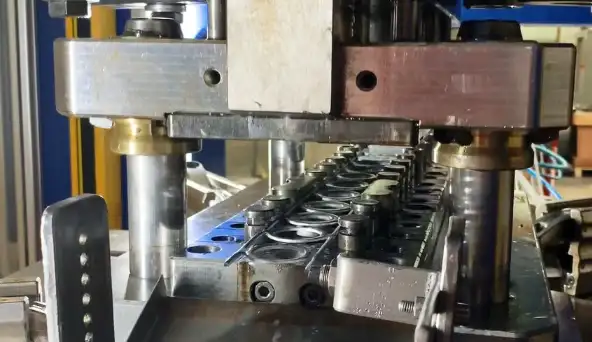

Het werkt door een metalen plaat tussen een matrijs en een stempel te plaatsen. De pers oefent vervolgens kracht uit om de gewenste vorm te krijgen. Voor het vormen is geen verwarming nodig. Dit houdt het energieverbruik laag en verkort de productietijd.

Koud Stempelen vs. Heet Stempelen

Koud stempelen vormt metaal zonder warmte toe te voegen. Bij warmvervormen wordt het metaal eerst verhit en dan gevormd. Dit verschil beïnvloedt de sterkte van het materiaal, de afwerking van het oppervlak en de kosten.

Koud stempelen behoudt de sterkte van het materiaal zoals het is. Heet stansen maakt het materiaal eerst zacht. Daardoor is het gemakkelijker te vormen, maar verandert ook de structuur. Koud stansen biedt meestal een betere oppervlakteafwerking en nauwere toleranties. Het is ook sneller omdat er geen verwarmingsstap nodig is. Heet stansen is echter beter voor onderdelen met ultrahoge sterkte.

Koudstempelmachine: Belangrijkste onderdelen

Druk op om meer te weten te komen over

Koudstempelmachines worden aangedreven door de pers, die de kracht levert die nodig is om de metalen platen te vormen. De grootte en het type van de persen variëren, van kleine mechanische persen voor eenvoudige taken tot grote hydraulische persen voor complexe stempels met hoge sterkte.

Dies

Matrijzen zijn speciaal ontworpen gereedschappen die metalen hun nieuwe vorm geven wanneer ze worden gestanst. Een stempelset bestaat uit twee onderdelen: een mannelijke stempel en een vrouwelijke stempel.

Voedingsmechanismen

De toevoermechanismen verplaatsen de metalen platen nauwkeurig in en uit de pers, zodat elk stuk metaal goed uitgelijnd is voor het stempelen.

Koud Stempelen: De voor- en nadelen

Koud stempelen heeft duidelijke voordelen, maar het is niet perfect voor elke taak. Als je de afwegingen kent, kun je beslissen wanneer je het moet gebruiken en wanneer je andere opties moet overwegen.

Voordelen van koud stempelen

- Kosteneffectiviteit: Koudstempelen is kosteneffectiever dan andere vormmethoden. Het materiaal hoeft niet verwarmd te worden, wat energiekosten bespaart.

- Hoge productiviteit: Koud stempelen kan een hoge output produceren bij kamertemperatuur zonder warmte.

- Materiaalsterkte en -integriteit: Omdat het metaal niet wordt verhit tot een hoge temperatuur, behoudt het zijn oorspronkelijke hardheid en sterkte.

- Precisie en kwaliteit: Koudstempelen zorgt voor een uitstekende oppervlakteafwerking en maatnauwkeurigheid. Diëten kan gebruikt worden om ingewikkelde vormen en fijne details te creëren die consistent zijn in meerdere producties.

- Minder afval: De precisie van het proces minimaliseert materiaalverspilling omdat de matrijzen zorgvuldig ontworpen zijn om overeen te komen met de uiteindelijke vorm.

Nadelen van koud stempelen

- Beperkt voor dunnere metalen platen: Koudstempelen is beperkt tot dunne metalen platen. Bij kamertemperatuur kan het een uitdaging zijn om dikkere materialen te vormen zonder afbreuk te doen aan de kwaliteit of zonder veel kracht uit te oefenen.

- Hogere gereedschapskosten: Koudstempelmatrijzen moeten worden gemaakt van zeer duurzame materialen om druk te weerstaan zonder te vervormen. Dit kan leiden tot hogere initiële gereedschapskosten.

- Alleen eenvoudige vormen: Deze techniek is niet geschikt voor complexe ontwerpen. Hot stamping kan flexibeler omgaan met verwarmde materialen.

- Het risico van Work Hardening: Hoewel harding het metaal robuuster maakt, is het ook breekbaarder en vatbaarder voor breuken.

Koud Stempelproces: Stap voor stap

Het koudstempelproces verloopt volgens een duidelijke reeks stappen. Elke stap helpt om het uiteindelijke onderdeel nauwkeurig en efficiënt te vormen.

Het materiaal selecteren en behandelen

Eerst wordt de metalen plaat geselecteerd op basis van de productspecificaties. Na het selecteren van de metalen plaat wordt deze gereinigd en indien nodig gecoat.

Het stempelproces: Stap voor stap instructies

- Laadmateriaal: Voorbereide metalen platen worden in de stempelpersen geladen. De plaat wordt nauwkeurig onder de matrijs geplaatst door toevoermechanismen.

- Stempelen: Een pers duwt de matrijs met grote kracht in het metaal en vormt het zo in de gewenste vorm. Afhankelijk van de complexiteit kan dit in één of meerdere stappen gebeuren.

- Uitwerping: Het metaal wordt na het stansen uit de matrijs verwijderd. Bij massaproductie kan deze stap geautomatiseerd worden om het proces te stroomlijnen.

Afwerkingsprocessen: Schilderen, monteren en afwerken

- Snoeien: Het overtollige materiaal rond de rand van het gestanste onderdeel wordt bijgesneden. Lasersnijden of andere precieze snijtechnieken worden gebruikt om schone randen en nauwkeurige afmetingen te verkrijgen.

- Verf: De onderdelen zijn geschilderd indien nodig. Het uiterlijk wordt verbeterd en de corrosiebestendigheid kan worden verhoogd. De voorbereiding van het oppervlak, de grondlaag en de aflak maken allemaal deel uit van het verfproces.

- Montage: Deze stap is de laatste montage van gestanste onderdelen tot belangrijkere onderdelen of producten. Het kan gaan om lassen, bevestigen of het gebruik van kleefmiddelen om de onderdelen vast te maken.

Materialen geschikt voor koud stempelen

Niet alle metalen zijn goed bestand tegen koud stansen. De beste materialen zijn kneedbaar, stabiel bij kamertemperatuur en gemakkelijk te vormen zonder te barsten.

Veelgebruikte metalen

Koudpersen wordt voornamelijk gebruikt voor metalen die duurzaam en buigzaam zijn. Metalen die vaak worden gebruikt zijn onder andere:

- Staal: Staal wordt gebruikt voor het koud stansen van onderdelen voor auto's en apparaten omdat het stevig en duurzaam is.

- Aluminium: Aluminium is licht van gewicht en bestand tegen corrosie. Het wordt gebruikt in consumentenelektronica en ruimtevaart voor onderdelen die een hoge sterkte-gewichtsverhouding nodig hebben.

- Koper: Door zijn uitstekende elektrische geleidbaarheid wordt het gebruikt voor warmtewisselaars en elektrische componenten.

- Messing: Door de lage wrijving en weerstand tegen aantasting is messing ideaal voor decoratieve armaturen en andere hardware.

Beperkingen in materiaalselectie

De selectie van koudstansmaterialen is een uitdagende taak.

- Dikte en vervormbaarheid: Het materiaal moet voldoende buigzaam zijn om zich te vormen zonder te barsten, maar niet te zacht om onbedoeld te vervormen. Dit sluit bepaalde harde en brosse materialen uit.

- Complexiteit in vorm: Naarmate het ontwerp van het onderdeel complexer wordt, neemt ook de materiaalkeuze toe die kan worden gemaakt zonder de structurele integriteit in gevaar te brengen.

- Kosten: Materialen zoals hoogwaardig koper of aluminium kunnen duur zijn, waardoor ze minder geschikt zijn voor projecten met een krap budget.

Apparatuur en technologie

Koud stempelen maakt gebruik van een mix van mechanische gereedschappen en geautomatiseerde systemen. Elke machine en elk gereedschap speelt een rol in het snel en nauwkeurig vormen van onderdelen.

Overzicht Koudstempelmachines

Koud stempelen is voornamelijk afhankelijk van gespecialiseerde machines die hoge druk aankunnen en toch nauwkeurig blijven. De volgende apparatuur is essentieel:

- Mechanische persen: Mechanische persen zijn ideaal om op hoge snelheid te produceren. Ze slaan energie op in een gemotoriseerd vliegwiel en brengen die vervolgens over op de persram door middel van een gecontroleerde beweging.

- Persen Hydrauliek: Hydraulische persen zijn ideaal voor complexe of uitgebreidere stempels die een nauwkeurige controle vereisen, omdat ze een consistente druk leveren.

- Servopersen: Servopersen zijn een moderne innovatie die servomotoren gebruiken om de rampositie nauwkeurig te regelen. Ze bieden flexibiliteit en efficiëntie. Ze kunnen de snelheid en positie tijdens de slag aanpassen, wat gunstig is voor het vormen van gecompliceerde onderdelen.

Onderhoudstips voor koudstempelapparatuur

Koudstempelapparatuur moet goed onderhouden worden om de levensduur te verlengen en de kwaliteit te behouden. Hier zijn enkele onderhoudstips die werken:

- Regelmatig smeren: Zorg ervoor dat alle bewegende onderdelen regelmatig gesmeerd worden om slijtage te verminderen. Gebruik het aanbevolen type smeermiddel voor elk onderdeel van de machine.

- Routine-inspecties: Inspecteer onderdelen zoals matrijzen en persen regelmatig op slijtage of schade. Vroegtijdige detectie kan u geld besparen door kostbare stilstand te voorkomen.

- Schoonmaken: Ontdoe machines van stof, metaalresten en ander vuil dat kwetsbare onderdelen kan beschadigen of de werking ervan kan beïnvloeden.

- Registratie: Houd een gedetailleerd overzicht bij van alle onderhoudstaken om de gezondheid van de apparatuur te controleren en te bepalen wanneer het tijd is om onderdelen te vervangen.

Ontwerpoverwegingen bij koudstempelen

Het ontwerp speelt een grote rol in het succes van koudpersen. Een goed ontwerp vermindert afval, versnelt de productie en houdt de kosten laag.

Koudspuitontwerp voor maakbaarheid

Bij het ontwerpen van onderdelen voor koudstempelen is het belangrijkste doel ervoor te zorgen dat het ontwerp efficiënt en economisch geproduceerd kan worden. Dit zijn de belangrijkste overwegingen:

- Materiaalkeuze: Het is essentieel om een geschikt materiaal te kiezen dat functionaliteit, kosten en productie in evenwicht houdt.

- Eenvoud: Door het ontwerp maximaal te vereenvoudigen zonder afbreuk te doen aan de functionaliteit, kunnen de productiekosten en complexiteit aanzienlijk worden verlaagd.

- Toleranties: Door realistische toleranties in te stellen die overeenkomen met de mogelijkheden en beperkingen van koudpersmachines, kan een productie van hoge kwaliteit worden bereikt zonder uitgebreide nabewerking.

- Ontwerpen van gereedschappen: Het is essentieel om efficiënt gereedschap te ontwerpen om onderdelen snel en met minimale verspilling te produceren.

Veelvoorkomende ontwerpuitdagingen en -oplossingen

Als dit niet op de juiste manier wordt aangepakt, kan koud stansen verschillende ontwerpuitdagingen met zich meebrengen, wat kan leiden tot productieproblemen.

- Springback: Het materiaal zal lichtjes terugkeren nadat het gevormd is. Dit kan de maatnauwkeurigheid beïnvloeden. Dit probleem kan worden beperkt door simulatiesoftware te gebruiken om de terugvering te voorspellen en het gereedschap hierop aan te passen.

- Rimpelend: Het materiaal kan kreuken bij het stansen van dunne materialen of complexe vormen. Versterk kritieke gebieden en gebruik trekkralen om de materiaalstroom tijdens het stansen te controleren om rimpels te voorkomen.

- Splijten van materiaal: Door hoge spanningsconcentraties kan het materiaal splijten. Dit probleem kan worden opgelost door het onderdeel opnieuw te ontwerpen zodat de spanning gelijkmatiger wordt verdeeld of door een beter materiaal te kiezen.

Invloed van ontwerp op kosten en productie-efficiëntie

Het ontwerp van een gestanst onderdeel heeft op verschillende niveaus een directe invloed op de kosten en de productie-efficiëntie:

- Toolingkosten: Complexe ontwerpen vereisen dure en complexe gereedschappen. Dit kan leiden tot een aanzienlijke stijging van de initiële kosten.

- Materiaal dat gebruikt wordt: Materiaal Het gebruik van een efficiënt ontwerp vermindert afvalmateriaal, wat op zijn beurt de kosten verlaagt en ook milieuvriendelijker is.

- Cyclustijd: Ontwerpen die geoptimaliseerd zijn voor snel en ongecompliceerd stansen kunnen de cyclustijd verkorten, waardoor de productiecapaciteit toeneemt.

Kwaliteitscontrole Koud Stempelen

Koud stempelen vereist een hoog niveau van kwaliteitscontrole om ervoor te zorgen dat elk onderdeel wordt vervaardigd volgens de hoogste normen voor precisie en duurzaamheid. Praktijken omvatten:

- Testen voor productie: Voordat de productie op grote schaal van start gaat, worden er uitgebreide tests uitgevoerd om ervoor te zorgen dat de matrijzen en machines naar verwachting presteren.

- Inspectie tijdens het proces: Regelmatige inspecties tijdens het productieproces kunnen helpen om defecten vroegtijdig op te sporen.

- Kwaliteitscontroles na productie: Na het stansen worden de onderdelen opnieuw gecontroleerd op kwaliteit.

Koudstempeltoepassingen

Koud stempelen wordt in veel industrieën gebruikt. Het biedt snelheid, nauwkeurigheid en een goedkope productie voor eenvoudige tot middelgrote complexe onderdelen.

Auto-industrie

Koudpersen wordt veel gebruikt in de auto-industrie vanwege de efficiëntie en het vermogen om stevige, lichtgewicht onderdelen te produceren. Toepassingen zijn onder andere:

- Frames en carrosseriepanelen

- Motoronderdelen

- Veiligheidscomponenten

Elektronica productie

Koud stansen is een goede optie voor kleine en complexe onderdelen in de elektronicaproductie vanwege de precisie en efficiëntie.

- Connector-onderdelen

- Behuizingen en afschermingen

- Koellichamen

Ruimtevaart en defensie

Koud stansen wordt gebruikt in de luchtvaart- en defensie-industrie waar precisie, sterkte en gewicht essentieel zijn.

- Ruimtevaart Onderdelen

- Satelliet componenten

- Defensie-uitrusting

Conclusie

Koud stansen is een productieproces dat in veel industrieën wordt gebruikt omdat het efficiënt, nauwkeurig en kosteneffectief is. Deze techniek behoudt de mechanische eigenschappen en integriteit van het metaal, terwijl grote volumes kunnen worden geproduceerd. Koud stansen wordt gebruikt in veel industrieën, waaronder de automobiel-, elektronica-, ruimtevaart- en defensie-industrie, die hoge precisie, sterkte en een laag gewicht vereisen.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlakte-afwerking en CNC-verspaning van plaatmetaal. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

FAQs

Wat is het verschil tussen koud- en warmstempelen?

Koud stempelen is een methode om metaal op kamertemperatuur vorm te geven met behoud van sterkte. Bij warm stansen wordt het metaal eerst verhit, waardoor het buigzamer wordt en de eigenschappen veranderen. Koud stansen geeft nauwkeurigere resultaten en is sneller. Heet stansen gebruikt minder kracht maar verbruikt meer energie.

Koud stempelen is een productietechniek die bijdraagt aan duurzaamheid.

Koud stansen, dat bij kamertemperatuur gebeurt, is een energiezuinig proces. Het bespaart grondstoffen en produceert weinig afval. Koudgestanste onderdelen zijn duurzaam, waardoor ze minder vaak vervangen hoeven te worden en er minder materiaal wordt verspild.

Wat zijn de kosten voor het opzetten van een koudstempelproces?

De initiële kosten voor het opzetten van een koudstempelbedrijf zijn hoog. Dit omvat de aanschaf van persen en dummy's en het updaten van de faciliteiten. Ook zijn er opleidingskosten nodig voor het personeel. De voordelen op lange termijn, zoals hoge productiesnelheden, kunnen deze kosten rechtvaardigen.

Kan koud stempelen worden gebruikt om aangepaste onderdelen te maken?

Koud stansen is perfect voor op maat gemaakte onderdelen. Koud stansen is flexibel omdat het gebruik maakt van op maat gemaakte of verstelbare matrijzen. Dit aanpassingsvermogen is ideaal voor industrieën die specifieke onderdeelspecificaties vereisen.

Wat is de gemiddelde doorlooptijd voor een project waarbij koud wordt gestanst?

Koud stempelen kan lang duren. Eenvoudige projecten kunnen al binnen een paar weken klaar zijn. Het kan enkele maanden duren om een complex project af te ronden waarvoor aangepast gereedschap nodig is. Om deze tijdlijnen te beheren, moet je een planning maken met je leverancier.

Meer bronnen:

Ontwerpoverwegingen voor stempelen - Bron: Aranda Gereedschap

Kwaliteitscontrole in Stempelen - Bron:

Selectie van materialen voor het stempelen van metaal - Bron: Worth

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.