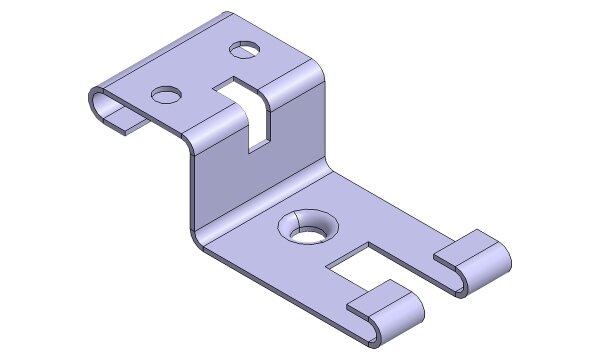

Het beheersen van veelvoorkomende valkuilen bij het ontwerpen van plaatwerk is een van de beste manieren om tijd te besparen, uitval te verminderen en onderdelen te maken die goed presteren. Design for Manufacturability (DFM) speelt een centrale rol in dit proces. Het zorgt ervoor dat elke ontwerpkeuze, van buigtoeslag tot plaatsing van gaten, een soepele fabricage ondersteunt in plaats van problemen te veroorzaken op de werkvloer.

Deze gids belicht de meest voorkomende uitdagingen waar ingenieurs mee te maken krijgen en laat zien hoe je DFM-principes kunt toepassen om ze aan te pakken. Elk hoofdstuk - buigen, hardware-integratie, afwerking en meer - biedt duidelijke, praktische richtlijnen die de ontwerpintentie direct koppelen aan produceerbare resultaten.

Door DFM in een vroeg stadium toe te passen, kunt u fouten voorkomen voordat de productie begint, de consistentie tussen onderdelen verbeteren en kostbaar herwerk verminderen. De volgende hoofdstukken leiden u stap voor stap door deze kwesties en bieden een duidelijk pad naar innovatievere, betrouwbaardere en eenvoudiger te produceren plaatwerkontwerpen.

Veelvoorkomende buigproblemen vermijden

Buigen ziet er misschien eenvoudig uit, maar de krachten die werken kunnen problemen veroorzaken. Ontwerpers moeten rekening houden met deze effecten om nauwkeurige onderdelen te krijgen.

Omgaan met terugvering en doorbuiging

Springback treedt op wanneer het metaal probeert terug te keren naar zijn oorspronkelijke platte vorm nadat het gebogen is. De buitenkant van de plaat rekt meer uit dan de binnenkant en dit verschil zorgt ervoor dat de buiging een beetje ontspant. Aluminiumlegeringen kunnen bijvoorbeeld 2-3 graden terugveren. Hoge-sterktestalen kunnen 5 graden of meer terugveren. Om dit op te lossen, voegen ontwerpers vaak een kleine overbuiging toe zodat het onderdeel in de juiste hoek terechtkomt.

Toeslag voor buigen is net zo belangrijk. Een 90-graden bocht in 1,5 mm koudgewalst staal kan ongeveer 2 mm toevoegen aan de vlakke lengte als daar geen rekening mee wordt gehouden. Ontwerpers gebruiken plooitabellen of software om waarden toe te passen op basis van K-factoren. Deze variëren meestal van 0,3 tot 0,5 voor de meeste plaatmetalen. Zonder deze waarden past zelfs een klein onderdeel niet waar het hoort te passen.

Bochtreliëfs toevoegen

Buigreliëfs helpen scheuren of barsten in de buurt van de buiglijn te voorkomen. Zonder deze reliëfs bouwt de spanning zich op en kan het materiaal zijn limiet overschrijden. Dikkere platen, vooral die van meer dan 2 mm, zullen eerder barsten als ze zonder reliëf worden gebogen. Een eenvoudige reliëfsnede, ongeveer even breed als de plaat en iets langer dan de buigradius, lost het probleem vaak op.

Reliëfs verbeteren ook de productnauwkeurigheid. In behuizingen met bochten in de buurt van hoeken zorgen consistente reliëfs ervoor dat de afmetingen binnen ongeveer ±0,2 mm blijven. Dit maakt assemblage eenvoudiger en vermindert uitlijnfouten tijdens het lassen of bevestigen. Het vermindert ook de noodzaak voor extra werk later in de productie.

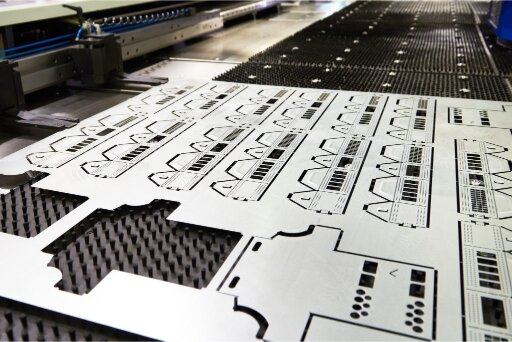

Ontwerpen voor lasersnijden en -ponsen

Lasersnijden en ponsen nauwkeurige resultaten opleveren, maar ze zijn het meest effectief als het ontwerp zich houdt aan een paar belangrijke richtlijnen. Deze regels helpen functies schoon te houden en het proces soepel te laten verlopen.

De juiste maat en tussenruimte voor gaten kiezen

Gaten die te klein zijn voor de materiaaldikte zijn moeilijk zuiver te snijden. Een eenvoudige regel is om een minimale gatgrootte aan te houden die minstens gelijk is aan de plaatdikte. In 2 mm roestvast staal bijvoorbeeld komen gaten kleiner dan 2 mm er vaak taps of onvolledig uit.

De afstand tussen de gaten is net zo belangrijk. Als gaten te dicht op elkaar zitten, kan de hitte van het lasersnijden of de spanning van het ponsen vervorming veroorzaken. Een standaard richtlijn is om een afstand van rand tot rand aan te houden van minstens 1,5 keer de plaatdikte. Bij aluminium van 3 mm betekent dit dat de gaten minstens 4,5 mm uit elkaar moeten liggen om zuivere randen en stabiele onderdelen te garanderen.

Tabs en inkepingen op de juiste manier ontwerpen

Tabs bieden stevigheid rond uitsparingen en verbinden delen van een onderdeel. Als tabs te smal zijn, kunnen ze breken tijdens het buigen of hanteren. Een veilige regel is om de breedte van de lipjes minstens tweemaal de plaatdikte te maken. Bij een plaat van 1,5 mm zacht staal betekent dit dat de lipjes minstens 3 mm breed moeten zijn.

Inkepingen moeten ook zorgvuldig worden ontworpen. Scherpe inkepingen creëren zwakke plekken die kunnen barsten tijdens het vervormen of assemblageproces. Een goede aanpak is om de diepte van de inkeping niet groter te maken dan 1,5 keer de plaatdikte en de uiteinden altijd af te ronden in plaats van scherpe hoeken te maken. In een plaat van 2 mm bijvoorbeeld, zal een afgeronde inkeping van 3 mm diep veel minder snel scheuren dan een scherpe inkeping.

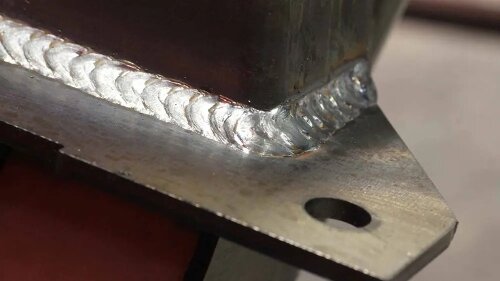

Lasbaarheid en assemblage verzekeren

Onderdelen die gemakkelijk te lassen zijn, worden meestal sterker en betrouwbaarder. Ontwerpkeuzes op het scherm hebben een directe invloed op hoe effectief lassers hun werk kunnen doen.

Onderdelen voorbereiden op sterke lassen

Goed lassen Begin met het juiste ontwerp van de lasnaad. Als de openingen te groot zijn, verbruikt de las meer vulmiddel en wordt hij zwakker. Als de spleten te krap zijn, is het mogelijk dat de las niet volledig is. Een eenvoudige regel is om lasnaadafstanden tussen 0,5 mm en 1 mm te houden voor de meeste plaatdiktes.

De toestand van het oppervlak is ook belangrijk. Olie, coatings of oxidelagen blokkeren een goede laspenetratie. Bij aluminium kan de oxidelaag het smeltpunt van het oppervlak met meer dan 100°C verhogen in vergelijking met het basismetaal. Het specificeren van voorreinigingsstappen, zoals ontvetten of het aanbrengen van beschermlagen, helpt lasdefecten te verminderen.

Toegang is een andere belangrijke factor. Als flenzen of verstijvers de toorts blokkeren, kunnen lassers de verbinding niet volledig bereiken. Minstens 10 mm vrije ruimte rond de lasnaden maakt het werk gemakkelijker en zorgt voor een constante lassterkte.

Ontwerpen om lasvervorming te beheersen

Lassen verhit het materiaal en door afkoeling trekt het ongelijkmatig samen. Dit veroorzaakt vaak kromtrekken, verdraaien of krimpen in assemblages. Dunne platen van minder dan 2 mm zijn bijzonder gevoelig voor vervorming, zelfs met korte lasnaden.

Ontwerpers kunnen vervorming verminderen door de lasnaden aan beide zijden van een onderdeel te balanceren. Verspringende lassen, in plaats van lange doorlopende naden, verlagen ook de warmte-inbreng terwijl de sterkte behouden blijft. Een andere handige methode is om lassen dicht bij de neutrale as van het onderdeel te plaatsen, waardoor de buigkrachten tijdens het afkoelen afnemen.

Ontwerpen voor hardware-integratie

Hardware rechtstreeks op plaatmetaal aanbrengen kan tijd besparen tijdens het assemblageproces. Een goed ontwerp zorgt ervoor dat deze onderdelen veilig en betrouwbaar blijven tijdens het gebruik.

Gebruik van PEM-inzetstukken en gelaste tapeinden

PEM-inzetstukken geven een sterke schroefdraad in dunne platen waar tappen niet mogelijk is. Om ze te laten werken, moet de gatgrootte nauw overeenkomen met de specificaties van het inzetstuk. Bijvoorbeeld, een M4 PEM moer in 1,5 mm staal heeft een gat nodig met een tolerantie van +0,08/0,00 mm. Zelfs een gat dat slechts 0,1 mm groter is, kan de houdkracht met meer dan 20% verminderen.

De plaatdikte speelt ook een rol. Een zelfklemmende moer heeft meestal minstens 1 mm materiaal nodig om grip te hebben. Dunnere platen kunnen vervormen tijdens de installatie. Het controleren van de minimumdiktetabel van de leverancier helpt zwakke verbindingen voorkomen.

Gelaste tapeinden zijn een andere sterke bevestigingsoptie. Ze werken goed als onderdelen hoge belastingen moeten kunnen dragen. Een tapeind van 6 mm op 2 mm zacht staal kan een treksterkte van meer dan 5 kN bereiken als het oppervlak schoon en vlak is. Het toevoegen van een kleine nok of verhoogd pad in het ontwerp verbetert de laspenetratie en helpt om het tapeind uitgelijnd te houden.

Betrouwbare borgmoer- en schroefsamenstellingen bouwen

Vastgezette moeren en schroeven blijven aan het onderdeel vastzitten, zelfs als ze worden losgedraaid. Dit maakt onderhoud eenvoudiger en vermindert het risico op verloren hardware. Maar zwakke borgingseigenschappen kunnen ervoor zorgen dat bevestigingsmiddelen doordraaien of losraken.

Voor borgmoeren moet de holte ten minste 1,5 keer zo diep zijn als de dikte van de moer. In een paneel van 3 mm kan een standaard M5 borgmoer koppelwaarden van meer dan 8 Nm aan zonder te verschuiven. Afgeronde hoeken in de holte verdelen de spanning en verbeteren de duurzaamheid.

Cilinderschroeven moeten voldoende speling hebben om vrij te kunnen bewegen, maar niet zoveel dat ze rammelen. Een speling van 0,2-0,3 mm rond het schroeflichaam werkt meestal goed. In elektronische behuizingen zorgt deze tolerantie ervoor dat de schroeven vast blijven zitten en toch herhaaldelijk gebruikt kunnen worden tijdens onderhoud.

Het belang van afwerking bij DFM

Afwerking beschermt het onderdeel en verbetert het uiterlijk. De juiste ontwerpkeuzes maken coatings consistenter en betrouwbaarder.

Ontwerpen voor een goede oppervlaktevoorbereiding

De voorbereiding van het oppervlak heeft een direct effect op de hechting van coatings op metaal. Olie, bramen en lasspetters blokkeren de hechting. Tests tonen aan dat vuile oppervlakken de sterkte van poedercoatings met meer dan 30% kunnen verminderen. Ontwerpers kunnen helpen door krappe hoeken met een breedte van minder dan 1 mm te vermijden, omdat straalapparatuur deze niet effectief kan reinigen.

Vlakheid is ook belangrijk. Golvende panelen of kromgetrokken gebieden kunnen coatings, zoals anodiserenongelijkmatig lijken. Bij aluminium platen kan zelfs een afwijking van 0,3 mm over 300 mm zichtbare strepen veroorzaken na het anodiseren. Het verstevigen van ribben of het behouden van een uniforme dikte vermindert vervorming en helpt om het oppervlak vlak te houden.

Problemen voorkomen bij poedercoaten en anodiseren

Poedercoating voegt meestal een dikte toe van 60-120 micron. Dat klinkt misschien klein, maar het kan de passing veranderen. Een gat van 6 mm kan bijvoorbeeld 0,1-0,2 mm krimpen na het coaten, wat genoeg is om te voorkomen dat een bevestigingsmiddel past. Speling toevoegen of afplakken zorgt ervoor dat de afmetingen correct zijn.

Coatings kunnen ook vast komen te zitten. Blinde gaten, diepe sleuven of ingesloten ruimtes kunnen overtollig poeder of anodiseervloeistof opvangen. Wanneer deze gebieden uitharden of drogen, gaan ze vaak schilferen of verzwakken. Ontwerpers kunnen dit vermijden door afvoer- of ontluchtingsgaten toe te voegen.

Een DFM-gerichte workflow creëren

Een sterke workflow verbindt ontwerpkeuzes direct met hoe onderdelen worden gemaakt. Als DFM is ingebouwd in de dagelijkse processen, verlopen projecten sneller en zijn de resultaten voorspelbaarder.

Bouwen aan samenwerking tussen ontwerp en fabricage

Ontwerp- en fabricageteams bekijken onderdelen vaak vanuit verschillende invalshoeken. Ingenieurs richten zich op de functie, terwijl fabrikanten zich bezighouden met gereedschap en procesbeperkingen. Vroegtijdige samenwerking helpt deze kloof te dichten en voorkomt fouten voordat onderdelen de productiefase bereiken.

Regelmatige ontwerpbeoordelingen zijn een eenvoudige methode. Wekelijkse controles tussen ontwerp- en productieteams kunnen herbewerkingen verminderen. Fabriekstechnici kunnen problemen identificeren zoals een niet buigbare radius of een geblokkeerde lasnaad, terwijl technici ervoor zorgen dat de bedoeling van het ontwerp intact blijft.

Gedeelde gereedschappen helpen ook. CAD-systemen met ingebouwde fabricagegegevens, zoals bibliotheken voor buigaftrek of limieten voor ponsgereedschappen, bieden beide groepen een standaardreferentie. Dit zorgt ervoor dat ontwerpbestanden zijn afgestemd op de werkelijke mogelijkheden in de werkplaats.

Een ontwerpcontrolelijst voor plaatmetaal gebruiken

Een checklist is een betrouwbare manier om fouten op te sporen voordat ze worden vrijgegeven. Hoewel elk project unieke behoeften kan hebben, zijn sommige punten van toepassing op bijna elk plaatontwerp.

Belangrijke punten:

- Controleer of de buigradiussen overeenkomen met de beschikbare gereedschappen.

- Zorg ervoor dat de gatdiameters minstens gelijk zijn aan de plaatdikte.

- Laat ruimte voor hardware en coatings.

- Voeg reliëfs toe bij bochten en inkepingen.

- Stel toleranties in op basis van de werkelijke productiecapaciteit.

Checklists helpen om consistentie in het ontwerp te behouden en minimaliseren het risico op over het hoofd geziene details. In de praktijk zien teams die ze gebruiken vaak kortere doorlooptijden en hogere eerste-productieopbrengsten.

Zelfs goed geplande plaatwerkontwerpen kunnen op problemen stuiten als DFM niet vanaf het begin wordt overwogen. Door DFM-principes toe te passen, kunt u onderdelen maken die eenvoudiger te fabriceren zijn, betrouwbaar in elkaar gezet kunnen worden en consistent presteren in het veld.

Voor extra ondersteuning, je kunt je CAD-bestanden delen met ons team. We bekijken uw ontwerp, geven praktische DFM-aanbevelingen en helpen het te optimaliseren voor een soepelere productie.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.