Heb je te maken met aluminium onderdelen die te snel corroderen? Heb je een betere verfhechting nodig voor je metalen onderdelen? Heb je problemen met de geleidbaarheid van je aluminium oppervlakken? Deze problemen kosten tijd en geld en kunnen leiden tot productuitval. Alodine coating biedt een eenvoudige, effectieve oplossing voor deze veelvoorkomende uitdagingen op het gebied van metaalbescherming.

Waarom is deze coating de perfecte oplossing voor je volgende project? Laten we eens kijken wat Alodine uniek maakt en hoe het kan helpen om je aluminium onderdelen te beschermen.

Wat is alodineren?

Alodine coating, ook bekend als chem film of chromaat conversie coating, is een chemische behandeling die wordt toegepast op aluminium. Het creëert een beschermend schild op aluminium onderdelen. Het primaire doel is het voorkomen van corrosie, die metalen onderdelen na verloop van tijd kan verzwakken. Daarnaast bereidt het het oppervlak voor op het verven of coaten van aluminium. andere afwerkingen door de hechting te verbeteren.

De coatingoplossing bevat meestal chromaten die reageren met het metaaloppervlak. Andere componenten zijn fluoriden, fosfaten en zuren. Deze chemicaliën vormen een beschermende laag die zich stevig aan het metaal hecht.

Traditioneel Alodine bevat zeswaardig chroom, dat uitstekende bescherming biedt maar wordt beperkt door milieubeperkingen. Nieuwere versies gebruiken driewaardig chroom of andere alternatieven om het milieu minder te belasten en toch een goede bescherming te bieden.

Hoe reageert alodine met aluminiumoppervlakken?

Wanneer Alodine op aluminium wordt aangebracht, treedt er een chemische reactie op. De chromaten in de oplossing reageren met het aluminium en vormen een dunne, beschermende laag. Deze laag bestaat uit aluminiumoxide en chromaatverbindingen. Het hecht zich stevig aan het metaaloppervlak en vormt een barrière tegen omgevingsfactoren zoals vocht en zout.

Tijdens het conversieproces:

- Het aluminiumoppervlak geeft elektronen af aan de chromaationen

- Hierdoor wordt zeswaardig chroom (Cr6+) gereduceerd tot driewaardig chroom (Cr3+).

- Het gereduceerde chroom vormt complexe verbindingen met aluminium en zuurstof

- Deze verbindingen creëren een gelachtige structuur die stolt tot een dunne film

- De uiteindelijke laagdikte ligt meestal tussen 0,00001″ en 0,00003″.

De resulterende goud-naar-iriserende gele film zorgt voor een dunne maar effectieve beschermlaag die corrosie tegenhoudt zonder de afmetingen van het onderdeel significant te veranderen.

Alodine Chromaat Conversie Coating Soorten

Alodine coatings zijn er in verschillende soorten om aan verschillende eisen te voldoen. De militaire specificatie MIL-DTL-5541 bepaalt de normen voor deze coatings en classificeert ze op basis van hun samenstelling en prestaties.

MIL-DTL-5541 norm (TYPE I)

Type I alodine coatings bevatten zeswaardig chroom (Cr6+) en bieden de hoogste mate van corrosiebescherming die beschikbaar is in chromaatomzettingscoatings. De belangrijkste kenmerken zijn:

- Bevat zeswaardig chroom.

- Biedt superieure weerstand tegen corrosie.

- Meestal resulteert dit in een gouden of iriserende afwerking.

Type I wordt vaak gespecificeerd voor kritische luchtvaart- en militaire toepassingen waar de prestaties niet in het gedrang mogen komen. Ondanks de bezorgdheid over het milieu blijft het de standaard voor veel systemen met een hoge betrouwbaarheid vanwege de bewezen beschermingsmogelijkheden en zelfherstellende eigenschappen.

MIL-DTL-5541 norm (TYPE II)

Type II Alodine coatings zijn ontwikkeld om de milieu- en gezondheidsrisico's van zeswaardig chroom aan te pakken. Deze coatings zijn meestal gebaseerd op driewaardig chroom (Cr3+) of zijn volledig chroomvrij. Kenmerken zijn onder andere:

- Bevat driewaardig chroom.

- Biedt een goede weerstand tegen corrosie.

- Het resulteert vaak in een heldere of lichtblauwe afwerking.

Type II coatings vertegenwoordigen de overstap van de industrie naar duurzamere praktijken terwijl ze voldoende bescherming bieden voor veel toepassingen. Ze worden vaak gebruikt in commerciële elektronica, auto-onderdelen en minder veeleisende luchtvaarttoepassingen waar naleving van milieueisen prioriteit heeft.

| MIL-DTL-5541 Norm | Type I | Type II |

|---|---|---|

| Chromaten | Zeswaardig chromaat | Driewaardig chromaat |

| Klasse 1A | Maximale bescherming tegen corrosie | Maximale bescherming tegen corrosie |

| Klasse 3 | Verbeterde elektrische geleiding met corrosiebescherming | Verbeterde elektrische geleiding met corrosiebescherming |

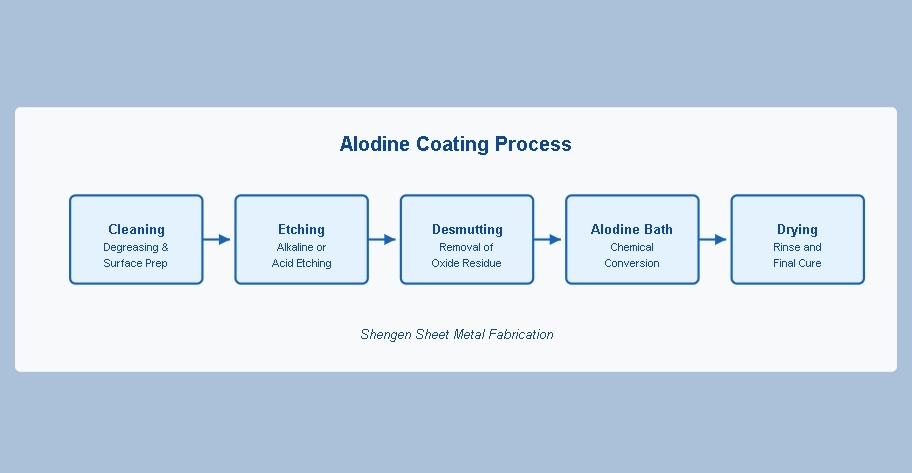

Hoe werkt alodine coating?

Het alodine coatingproces omvat verschillende stappen om ervoor te zorgen dat het metalen oppervlak correct wordt voorbereid en behandeld. Dit is hoe het werkt:

Schoonmaken

De eerste stap is het reinigen van het metalen oppervlak. Vuil, vet of oxidatie moet worden verwijderd om ervoor te zorgen dat de coating goed hecht. Dit gebeurt meestal met alkalische reinigers of oplosmiddelen.

Ets

Na het reinigen wordt het metaal geëtst om een licht ruw oppervlak te creëren. Dit wordt gedaan met een zure oplossing, die een dunne metaallaag verwijdert.

Desmutting

Ets kan een residu achterlaten dat smut wordt genoemd. Desmutteren verwijdert dit residu met een gespecialiseerde oplossing, zodat het oppervlak schoon is en klaar voor de volgende stap.

Alodine bad

Het metaal wordt dan ondergedompeld in of bespoten met de Alodine-oplossing, die chromaten of andere chemicaliën bevat die reageren met het metaaloppervlak.

Drogen

Ten slotte wordt het gecoate metaal gespoeld om overtollige chemicaliën te verwijderen en gedroogd. Afhankelijk van de toepassing kan het drogen gebeuren met lucht, geforceerde lucht of ovens.

Voordelen van alodine coating

Alodine coating biedt verschillende belangrijke voordelen, waardoor het een populaire keuze is voor het beschermen en verbeteren van metalen onderdelen. Hier worden de voordelen nader bekeken:

Corrosiebestendigheid

Een van de belangrijkste voordelen van alodine coating is het vermogen om corrosie te voorkomen. De dunne, beschermende laag die tijdens het proces wordt gevormd, vormt een barrière tegen vocht, zout en andere omgevingsfactoren.

Hechting van verf

Alodine coating creëert een oppervlak dat de hechting van verf en andere afwerkingen verbetert. Dit zorgt ervoor dat de verf beter hecht en langer meegaat, zelfs in zware omstandigheden.

Elektrische geleidbaarheid

In tegenstelling tot sommige andere coatings behoudt Alodine de elektrische geleiding van het metaal. Dit is vooral belangrijk voor elektronische componenten en ruimtevaarttoepassingen.

Dunne laag

Alodine coatings voegen slechts een dunne laag toe aan het metaaloppervlak, meestal een paar micron dik. Hierdoor zijn ze ideaal voor toepassingen waar gewicht een rol speelt, zoals de luchtvaart- en auto-industrie.

Uitdagingen en beperkingen

Alodine coating biedt veel voordelen, maar heeft ook bepaalde uitdagingen en beperkingen. Inzicht hierin kan u helpen weloverwogen beslissingen te nemen en potentiële problemen effectief aan te pakken.

Toxiciteit van zeswaardig chroom

Veel Alodine coatings bevatten zeswaardig chroom, een zeer giftige stof die gezondheids- en milieurisico's met zich meebrengt als er niet op de juiste manier mee wordt omgegaan.

Belangrijke kwesties:

- Het is schadelijk voor werknemers bij inademing of absorptie via de huid.

- Het kan water en grond verontreinigen als het niet op de juiste manier wordt verwijderd.

Waarom het belangrijk is:

- Vereist strikte veiligheidsmaatregelen en beschermende uitrusting.

- Verhoogt de kosten voor correcte verwijdering en naleving.

Regelgeving en trends in de sector op weg naar veiligere alternatieven

Vanwege de risico's van zeswaardig chroom wordt de regelgeving strenger en stappen veel industrieën over op veiligere alternatieven.

Belangrijkste trends:

- Gebruik van driewaardige chroomhoudende coatings (Type II onder MIL-DTL-5541).

- Ontwikkeling van niet-chromaat conversie coatings.

Waarom het belangrijk is:

- Zorgt ervoor dat milieu- en veiligheidsvoorschriften worden nageleefd.

- Vermindert gezondheidsrisico's en milieueffecten.

Verschil tussen alodineren en anodiseren

Alodine coating en anodiseren worden gebruikt om metalen oppervlakken te beschermen, maar verschillen in hun processen, eigenschappen en toepassingen. Hier volgt een duidelijk overzicht van de belangrijkste verschillen:

Proces

Alodine coating is een chemisch conversieproces. Hierbij wordt een chemische oplossing, zoals chromaten, op het metaaloppervlak aangebracht. Dit creëert een dunne, beschermende laag door een chemische reactie.

Anodiseren is een elektrochemisch proces waarbij een elektrische stroom wordt gebruikt om een dikkere oxidelaag op het metaaloppervlak te creëren. Het metaal wordt tijdens dit proces meestal ondergedompeld in een zuur elektrolytbad.

Dikte

Alodine coating vormt een dunne laag, meestal slechts een paar micron dik. Dit voegt minimaal gewicht toe aan het metaal, waardoor het ideaal is voor lichtgewicht toepassingen.

Anodiseren produceert een veel dikkere laag, variërend van 5 tot 25 micron of meer. Hoewel dit voor meer uitstekende duurzaamheid zorgt, voegt het meer gewicht toe dan alodineren.

Uiterlijk

Alodine coating resulteert meestal in een gouden, precieze of iriserende afwerking. Het verandert het uiterlijk van het metaal niet noemenswaardig, waardoor het geschikt is voor toepassingen waarbij esthetiek van secundair belang is.

Afhankelijk van de gebruikte kleurstoffen kan anodiseren een breed scala aan kleuren produceren. Dit maakt het een populaire keuze voor decoratieve afwerkingen, vooral in architecturale en consumentenproducten.

Corrosiebestendigheid

Alodine coating biedt een goede weerstand tegen corrosie, waardoor het geschikt is voor omgevingen met matige blootstelling aan vocht en zout.

Door de dikkere oxidelaag biedt anodiseren een superieure weerstand tegen corrosie. Het is beter geschikt voor ruigere omgevingen, zoals marine of industriële omgevingen.

Elektrische geleidbaarheid

De alodinelaag behoudt de elektrische geleiding van het metaal. Dit maakt het geschikt voor elektronische componenten en aardingstoepassingen.

Anodiseren vermindert de elektrische geleiding omdat de oxidelaag als een isolator werkt. Het is niet ideaal voor toepassingen waarbij geleidbaarheid vereist is.

Toepassingen van alodine coating

Alodine coating wordt veel gebruikt in verschillende industrieën omdat het metalen onderdelen beschermt tegen corrosie, de hechting van verf verbetert en de elektrische geleiding in stand houdt. Hier volgt een overzicht van de belangrijkste toepassingen:

Ruimtevaartindustrie

In de luchtvaartindustrie is alodine coating essentieel voor het beschermen van aluminium en andere lichtgewicht metalen die worden gebruikt in vliegtuigonderdelen.

Voorbeelden:

- Vliegtuigframes en -panelen

- Motoronderdelen

- Landingsgestel onderdelen

Auto's en transport

Alodine coating is ook populair in de automobiel- en transportsector, waar duurzaamheid en gewicht kritieke factoren zijn.

Voorbeelden:

- Motoronderdelen

- Chassis en ophangingsonderdelen

- Carrosseriepanelen en bekleding

Elektronica en elektrische onderdelen

Alodine coating wordt in elektronica gewaardeerd om zijn vermogen om elektrische geleiding te behouden terwijl het metalen onderdelen beschermt.

Voorbeelden:

- Behuizingen voor printplaten

- Aansluitingen en klemmen

- Koellichamen en behuizingen

Industriële en algemene productie

Alodine coating wordt ook veel gebruikt in de algemene productie om verschillende metalen onderdelen en apparatuur te beschermen.

Voorbeelden:

- Machineonderdelen

- Gereedschap en armaturen

- Apparatuur en behuizingen voor buiten

Conclusie

Alodine coating is een eenvoudige maar effectieve manier om aluminium onderdelen te beschermen. De combinatie van corrosiebestendigheid, verfpreparatie en elektrisch geleidingsvermogen maakt het een veelgebruikte oppervlaktebehandeling in vele industrieën.

Laat corrosie- of hechtingsproblemen de kwaliteit van je product niet in gevaar brengen. Laat ons u helpen de beste coatingoplossing voor uw project te vinden. Neem contact met ons op vandaag nog voor een consultatie of vraag een offerte aan.

FAQs

Hoe lang gaat een Alodine coating mee?

Alodine coating kan bij alleengebruik 1-3 jaar bescherming tegen corrosie bieden in gematigde omgevingen. Bij gebruik als basis voor verf of andere afwerkingen verlengt het de levensduur van het totale coatingsysteem aanzienlijk.

Is alodine coating geleidend?

Ja, de alodinelaag behoudt de elektrische geleiding van het basismetaal. Hierdoor is het ideaal voor elektronische behuizingen en EMI-afschermingstoepassingen die geleidbaarheid vereisen.

Kan Alodine worden toegepast op andere metalen dan aluminium?

Hoewel ze voornamelijk worden gebruikt op aluminium, kunnen bepaalde chemische filmformuleringen ook worden toegepast op magnesium, zink en cadmium. Voor andere metalen, zoals staal of roestvrij staal, zijn andere beschermende coatings geschikter.

Moet de Alodine-coating worden verzegeld?

In tegenstelling tot anodiseren heeft alodine geen aparte verzegelingsstap nodig. Voor maximale bescherming wordt het echter vaak gebruikt als basislaag voor verf of andere coatings.

Meer bronnen:

MIL-DTL-5541 chemische conversie coating - Bron: ENS

De zuur- en alkalische reinigingsprocessen - Bron: Linkedin

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.