Fabrikanten hebben precieze, hoogwaardige afwerkingen nodig op cilindrische onderdelen. Traditionele slijpmethoden vereisen uitgebreide instellingen en continue aanpassingen, wat de productie vertraagt. Centerloos slijpen lost dit op door de noodzaak voor een vast centerpunt weg te nemen, fouten te verminderen en de efficiëntie te verbeteren.

In tegenstelling tot conventioneel slijpen, hoeft centerloos slijpen niet geklemd te worden, wat het proces versnelt. Het wordt veel gebruikt in industrieën waar grote hoeveelheden precisieonderdelen geproduceerd moeten worden, zoals de lucht- en ruimtevaart, de automobielindustrie en de medische sector.

Wat is centerloos slijpen?

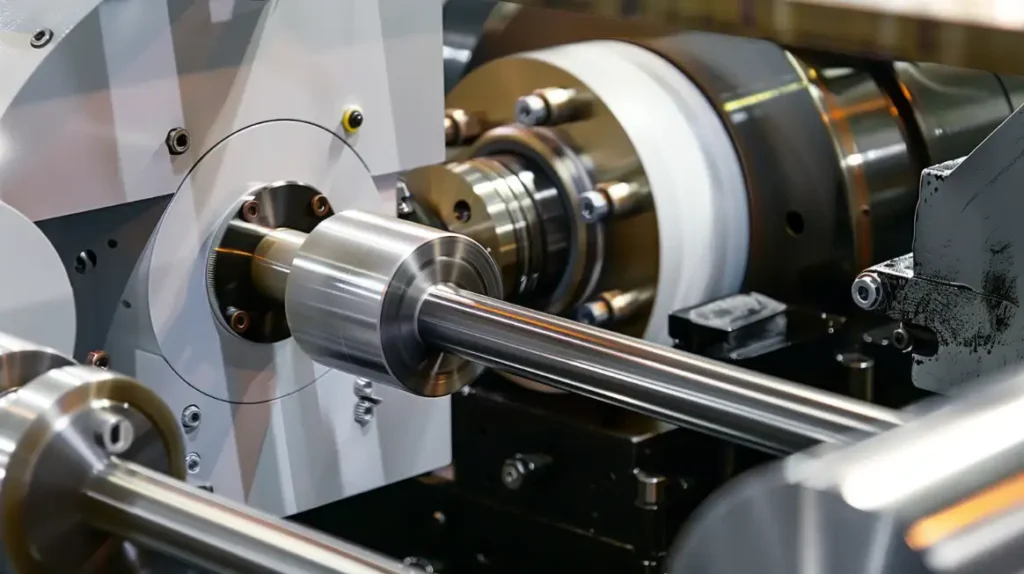

Centerloos slijpen is een materiaalreductieproces waarbij een slijpschijf wordt gebruikt om materiaal van de buitendiameter van een werkstuk te verwijderen. Het maakt gebruik van een ronddraaiende slijpschijf om materiaal van de buitenkant van een werkstuk te snijden. In tegenstelling tot andere methoden zijn er geen klemmen of centers nodig om het werkstuk op zijn plaats te houden.

Omdat centreren niet nodig is, gaat het instellen sneller en efficiënter. Het geeft ook een betere rondheid en precisie in het eindproduct. Het proces maakt een strakke controle mogelijk over de snelheid en beweging van het werkstuk, waardoor zeer nauwkeurige resultaten worden behaald.

Het belangrijkste verschil met traditioneel slijpen is het ontbreken van opspanningen. Bij rondslijpen draait het werkstuk tussen vaste middelpunten. Centerloos slijpen vertrouwt op de wielen en het blad om het werkstuk te positioneren en te roteren. Dit maakt het sneller en beter voor hoog-volume productie.

Belangrijkste onderdelen van een Centerless slijpmachine

Precisie is afhankelijk van drie cruciale componenten die perfect samenwerken:

Slijpschijf: Samenstelling en rol

De slijpschijf is het slijpgereedschap. Het is gemaakt van gebonden aluminiumoxide of siliciumcarbide korrels. De schijf draait snel en schaaft materiaal af om strakke toleranties en gladde afwerkingen te verkrijgen.

Regelwiel

De regelschijf regelt de rotatie van het werkstuk en de voedingssnelheid. Het draait langzamer dan de slijpschijf en heeft een rubberen of harsbinding voor grip.

Werk Rust Blad

Het werkblad ondersteunt het werkstuk tijdens het slijpen. Het wordt tussen de slijp- en regelschijven geplaatst. Het blad is meestal gemaakt van gehard staal of hardmetaal voor duurzaamheid en precisie.

Hoe werkt centerloos slijpen?

Centerloos slijpen verwijdert materiaal van cilindrische onderdelen zonder ze op hun plaats te houden. In plaats daarvan worden twee wielen en een eenvoudig ondersteuningssysteem gebruikt om precisie te bereiken. Hier wordt stap voor stap uitgelegd hoe het werkt:

Werkstuk laden

- De operator plaatst het onderdeel op de werkblad tussen de slijp- en regelschijf.

- Klemmen of centreren is niet nodig - het werkstuk zit vrij.

Wielrotatie en contact

- De slijpschijf (groter, slijpmiddel) draait op hoge snelheid rond en snijdt materiaal van het werkstuk.

- De regelwiel (kleiner, rubbergebonden) draait langzamer en regelt de rotatie van het onderdeel en de voedingssnelheid.

Materiaalverwijdering

- Als de wielen draaien, roteert het werkstuk en beweegt het naar voren (in doorvoerslijpen) of op zijn plaats blijft (in inkomende slijpen).

- De slijpschijf verwijdert overtollig materiaal en bereikt zo de gewenste diameter en afwerking.

Continue of gecontroleerde toevoer

- Doorvoerslijpen: Onderdelen bewegen automatisch recht door de wielen - ideaal voor lange, uniforme stukken.

- Malen bij de invoer: De schijven bewegen naar binnen om complexe vormen of getrapte diameters te slijpen.

Uiteindelijke uitvoer

- Het afgewerkte werkstuk komt eruit met een glad, precies en braamvrij oppervlak.

- Er zijn geen klauwsporen of vervormingen omdat er geen klemming nodig is.

Typen Centerloos Slijpen

Centerloos slijpen biedt veelzijdige oplossingen voor precisiebewerking. Er zijn twee primaire technieken voor verschillende productie-uitdagingen: doorloopslijpen en inloopslijpen.

Doorvoerslijpen

Doorvoerslijpen wordt gebruikt voor lange, cilindrische werkstukken met een constante diameter. Het werkstuk beweegt continu tussen de slijp- en regelwielen zonder te stoppen.

- De regelschijf duwt het onderdeel naar voren terwijl de slijpschijf materiaal verwijdert.

- Ideaal voor massaproductie van assen, staven en buizen.

- Snel en efficiënt, maar ongeschikt voor onderdelen met complexe vormen of verschillende diameters.

Malen in de voeding

Slijpen met toevoer wordt gebruikt voor werkstukken met complexe vormen of variërende diameters. In plaats van toevoer door de machine, wordt het werkstuk vastgehouden terwijl de slijpen Het wiel beweegt naar binnen om materiaal te verwijderen.

- Dit is het beste voor onderdelen met stappen, schouders of tapse vormen.

- Maakt precisieslijpen van specifieke secties mogelijk.

- Het vergt meer insteltijd, maar levert zeer nauwkeurige resultaten.

Technische specificaties

| Parameter | Typisch bereik | Opmerkingen |

|---|---|---|

| Oppervlakteruwheid | 0,1 - 1,6 μm | Afhankelijk van schuurkorrel en procesparameters |

| Dimensionale nauwkeurigheid | ±0,01 mm | Hoge nauwkeurigheid |

| Materiaal compatibiliteit | Metalen, keramiek, gehard staal | Veelzijdige materiaalverwerking |

| Typisch toerental | 1500 - 3500 | Varieert per materiaal en wielspecificatie |

Belangrijke parameters die van invloed zijn op Centerless slijpen

Precisie bij centerloos slijpen hangt af van nauwgezette aandacht voor meerdere kritische parameters. Inzicht in deze factoren zorgt voor optimale prestaties en onderdeelkwaliteit.

Machine instellen en uitlijnen

Een nauwkeurige instelling is de basis van nauwkeurig slijpen. Slechte uitlijning leidt tot defecten, materiaalverspilling en een inconsistente productkwaliteit. De juiste afstellingen zorgen voor een soepele werking, minimale trillingen en nauwkeurige resultaten.

Veelgemaakte fouten en hun gevolgen

- Verkeerde bladhoogte: Veroorzaakt ongelijkmatig slijpen en slechte rondheid.

- Verkeerde wieluitlijning: Dit leidt tot oververhitting, oppervlaktedefecten en onnauwkeurige maatvoering.

- Verkeerde voedingshoek: Beïnvloedt de beweging van onderdelen, wat leidt tot variaties in diameter en afwerking.

Materiaal Overwegingen

Dit proces werkt goed met metalen zoals staal, aluminium, messing en titanium. Keramiek en harde kunststoffen kunnen ook worden geslepen met speciale slijpschijven.

Materiaal Uitdagingen en Oplossingen

- Harde metalen: Hebben agressieve schuurmiddelen nodig om overmatige wielslijtage te voorkomen.

- Zachte materialen: Zorgvuldige drukregeling is nodig om vervorming te voorkomen.

- Warmtegevoelige materialen: Gevraagde gecontroleerde slijpsnelheden om thermische schade te voorkomen.

Wielkeuze en -afwerking

- Slijpschijf: Het materiaal en de korrelgrootte bepalen de snijefficiëntie en de oppervlakteafwerking. Aluminiumoxide en siliciumcarbide zijn gebruikelijke keuzes.

- Regelwiel: Regelt de aanvoer en rotatie van het werkstuk. De hardheid en samenstelling beïnvloeden de precisie en stabiliteit.

Waarom een regelmatige wielbehandeling cruciaal is

Slijpschijven slijten na verloop van tijd, waardoor de snijprecisie afneemt. Regelmatig slijpen herstelt de scherpte, verwijdert vuil en houdt de schijf in optimale vorm. Dit zorgt voor consistente resultaten en verlengt de levensduur van de schijf.

Toepassingen van Centerless slijpen

Centerloos slijpen heeft een revolutie teweeggebracht in de precisiefabricage in verschillende industrieën. Het vermogen om consistente componenten van hoge kwaliteit te produceren maakt het een cruciaal proces voor geavanceerde engineering.

Auto-industrie

Centerloos slijpen wordt veel gebruikt in de autoproductie om precisieassen, zuigers en transmissieonderdelen te produceren. Het zorgt voor nauwe toleranties, gladde oppervlakken en een hoge productie-efficiëntie. Het proces maakt massaproductie van motor- en aandrijflijnonderdelen met consistente kwaliteit mogelijk.

Ruimtevaart

Vliegtuigonderdelen vereisen uiterste precisie en duurzaamheid. Centerloos slijpen wordt gebruikt voor landingsgestelonderdelen, turbineassen en onderdelen van hydraulische systemen. Het zorgt voor uniforme afmetingen en gladde afwerkingen, waardoor de prestaties en betrouwbaarheid in kritieke luchtvaarttoepassingen worden verbeterd.

Medische en precisie-instrumenten

Medische apparatuur en chirurgisch gereedschap vereisen een hoge nauwkeurigheid. Centerloos slijpen wordt gebruikt voor de productie van naalden, geleidingsdraden en orthopedische implantaten. Het levert ultrafijne oppervlaktekwaliteiten en precieze afmetingen, wat zorgt voor veilige en betrouwbare medische instrumenten.

Ander industrieel gebruik

Veel industrieën vertrouwen op centerloos slijpen voor zeer nauwkeurige componenten. Het wordt gebruikt bij de productie van lagers, hydraulica, elektronica en zware machines. Het proces is ideaal voor het produceren van consistente kwaliteit en efficiënte rollen, pennen en buizen.

Voordelen en beperkingen van Centerless slijpen

Centerloos slijpen is een geavanceerde bewerkingstechniek met unieke sterke punten en inherente uitdagingen. Inzicht in de volledige mogelijkheden helpt fabrikanten om weloverwogen beslissingen te nemen.

Voordelen van Centerless slijpen

Hoge precisie en herhaalbaarheid

Centerloos slijpen produceert onderdelen met nauwe toleranties en uitstekende oppervlaktefinish. Het continue proces zorgt voor uniforme afmetingen en een hoge herhaalbaarheid, waardoor het ideaal is voor massaproductie.

Snellere productiesnelheden

Centerloos slijpen werkt op hoge snelheden zonder werkstukklemming of handmatige aanpassingen. Dit verhoogt de doorvoer, verkort de cyclustijden en verbetert de algehele efficiëntie.

Minder materiaalafval

Het proces verwijdert materiaal efficiënt en minimaliseert overtollig afval. De afwezigheid van armaturen of houdapparaten vermindert uitval en optimaliseert het materiaalgebruik, waardoor de productiekosten dalen.

Uitdagingen en beperkingen

Complexiteit instelling

De juiste uitlijning van de slijpschijf, de regelschijf en het werkblad is essentieel. Elke foutieve uitlijning kan leiden tot defecten en vereist precieze instelling en bekwame operators.

Beperkte flexibiliteit voor bepaalde geometrieën

Centerloos slijpen is het meest geschikt voor cilindrische onderdelen. Het heeft moeite met onderdelen met onregelmatige vormen, diepe groeven of schouders, waarvoor alternatieve bewerkingsmethoden nodig zijn.

Warmteontwikkeling en de invloed ervan op materiaaleigenschappen

Slijpen met hoge snelheid genereert warmte, wat de hardheid en integriteit van het materiaal kan aantasten. Een juiste toepassing van koelmiddel en gecontroleerde slijpparameters zijn noodzakelijk om thermische schade te voorkomen en de kwaliteit van het product te behouden.

Conclusie

Centerloos slijpen is een zeer efficiënt bewerkingsproces voor het produceren van cilindrische precisieonderdelen. Het biedt hoge nauwkeurigheid, snelle productiesnelheden en minimale materiaalverspilling, waardoor het essentieel is in de auto-, luchtvaart- en medische industrie. De juiste apparatuur en expertise leveren consistente kwaliteit en kosteneffectieve resultaten.

Heeft u zeer nauwkeurige onderdelen nodig voor uw project? Ons team is gespecialiseerd in geavanceerde bewerkingsoplossingen en garandeert nauwkeurigheid, efficiëntie en snelle doorlooptijden. Neem contact met ons op vandaag nog om je wensen te bespreken en een scherpe offerte te ontvangen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.