Heb je je ooit afgevraagd waarom je laswerk niet goed is? Inzicht in lasfouten zal je werk verbeteren. Leer veelvoorkomende lasfouten te vermijden om robuustere en betrouwbaardere lassen te maken. Dit is een must-have voor elke lasser!

Lasdefecten kunnen de sterkte, duurzaamheid en het uiterlijk van een las aantasten. Scheuren, poreusheid en insluitingen zijn enkele van de meest voorkomende types. Andere soorten zijn gebrek aan versmelting of inbranding, ondersnijdingen, overlappingen, lasfouten, overmatige inbranding en vervorming. Door ze te identificeren en te voorkomen, kunt u het uiterlijk en de sterkte van uw lassen verbeteren.

Ben je klaar om je te verdiepen in de wereld van het lassen? Lees verder om te leren hoe je deze defecten vermijdt en ervoor zorgt dat je lassen er geweldig uitzien.

Wat is een lasdefect?

Overzicht en definitie

Lasimperfecties zijn onregelmatigheden die tijdens het lasproces in het lasmateriaal verschijnen. Deze defecten in lassen kunnen het uiterlijk, de prestaties en de integriteit van de las beïnvloeden. Verschillende factoren, waaronder verkeerde lasparameters of technieken, ongeschikte materialen of omgevingsomstandigheden, kunnen defecten veroorzaken.

Invloed van defecten op de integriteit en prestaties van lassen

Lasimperfecties kunnen de integriteit en prestaties van een las aanzienlijk beïnvloeden. Dit kan leiden tot storingen in toepassingen die betrouwbaarheid vereisen. Dit is hoe het werkt:

- Krachtvermindering: Defecten zoals porositeit en barsten verminderen de totale sterkte, waardoor de las onder belasting vatbaarder wordt voor breuk.

- Gevoeligheid voor corrosie: Sommige defecten, zoals inkepingen of insluitingen, kunnen corrosieplaatsen creëren, vooral in omgevingen waar corrosieve materialen aanwezig zijn.

- Vermindering van de levensduur door vermoeidheid: Scheuren of andere discontinuïteiten werken als spanningsconcentrators en verminderen de vermoeiingslevensduur van een onderdeel. Het zal sneller bezwijken onder cyclische belasting dan een las zonder defecten.

- Inleveren op esthetiek: Naast structurele gevolgen kunnen defecten ook de esthetiek van een las aantasten. Dit is vooral belangrijk voor consumentenproducten, waarbij de visuele aantrekkingskracht een belangrijke verkoopfactor is.

- Hogere reparatiekosten: Extra arbeids- en materiaalkosten zijn vaak het gevolg van het repareren of nabewerken van defecten. In extreme gevallen moeten onderdelen worden gesloopt of opnieuw worden gemaakt. Dit kan de projectkosten verhogen.

Soorten lasdefecten

De locatie van lasdefecten wordt geclassificeerd op basis van het feit of ze zich binnen de las of op het oppervlak bevinden. We kunnen lasdefecten in twee grote groepen indelen: extern en intern.

Externe lasdefecten

Ze zijn meestal zichtbaar aan het oppervlak en zijn gemakkelijker op te sporen, zelfs zonder geavanceerde apparatuur. Ze kunnen een aanzienlijke invloed hebben op zowel de mechanische als de esthetische eigenschappen van de las.

Interne lasdefecten

Je kunt deze defecten vinden in het basismetaal, het lasmetaal of zelfs ertussen. Deze defecten kunnen worden opgespoord met niet-destructieve methoden zoals röntgenstralen of ultrasone testen.

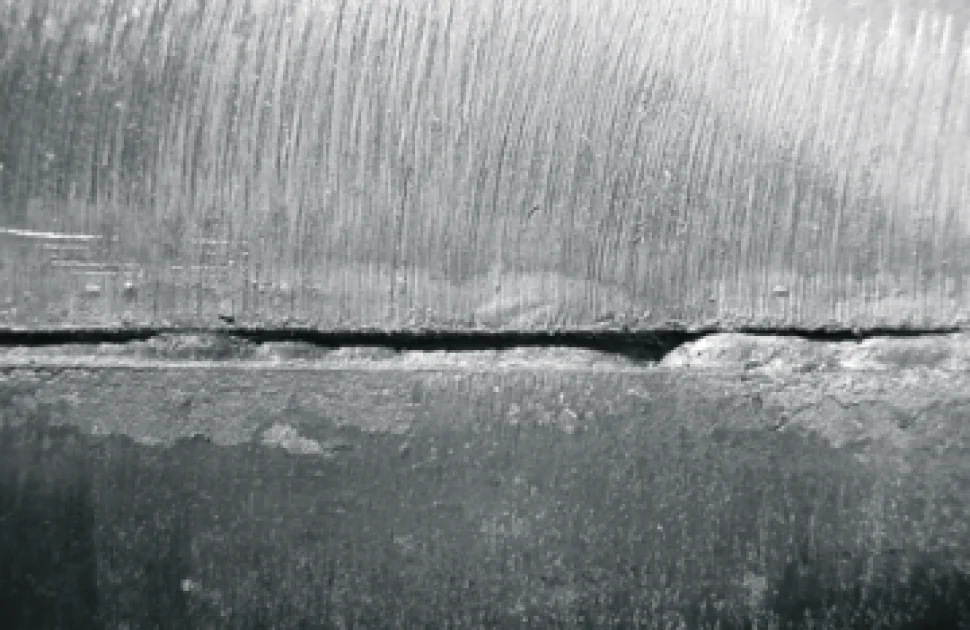

#1 barsten

Scheuren kunnen een ernstig defect zijn dat de sterkte en integriteit van de las aantast. Warme scheuren en koude scheuren zijn de twee belangrijkste types.

Het verschil begrijpen tussen hete scheuren en koude scheuren

Hete barsten: Deze scheuren worden ook wel stollingsscheuren genoemd en ontstaan bij hoge temperaturen wanneer het lasbad aan het stollen is. Het onvermogen van het lasbad om samen te trekken tijdens het afkoelen veroorzaakt de scheuren. Dit veroorzaakt trekspanning die het stollende metaal uit elkaar trekt. Hete scheuren worden meestal gevonden in het lasmateriaal of langs de korrelgrenzen van de warmte-beïnvloede zones (HAZ ).

Koude scheuren: Deze scheuren worden veroorzaakt door waterstof nadat het lasmetaal is afgekoeld. Ze kunnen enkele uren of zelfs dagen later ontstaan. Verspreidbare waterstof, hoge trekspanningen en een gevoelige microstructuur (zoals die van gehard roestvast staal), in combinatie met de aanwezigheid van lasmetaal, dragen bij aan deze scheuren. Koude scheuren kunnen gevaarlijker zijn dan warme omdat ze na het lassen moeilijk te detecteren zijn.

Oorzaken en preventiestrategie

Hete barsten:

Oorzaken: veel zwavel en fosfor in het basismateriaal; onjuiste selectie van vulmaterialen; hoge thermische gradiënten en snelle afkoelsnelheden.

Preventiestrategieën:

- Gebruik materialen met een laag zwavel- en fosforgehalte.

- Kies vulmateriaal met een stollingsbereik dat geschikt is voor jouw toepassing.

- Optimaliseer de lasparameters om thermische gradiënten te verminderen en de koelsnelheden te regelen.

- Voorverwarmen is een uitstekende manier om koelsnelheden, thermische gradiënten en temperaturen te verlagen.

Koude scheuren:

Oorzaken: Aanwezigheid van diffundeerbare waterstof in de las en een complexe, brosse microstructuur binnen de HAZ.

Preventiestrategieën:

- Verwijder alle verontreinigingen (zoals vocht, olie of roest) die waterstof kunnen introduceren.

- Bewaar elektroden droog en gebruik elektroden met een laag waterstofgehalte.

- Door het materiaal voor te verwarmen wordt de koelsnelheid vertraagd, waardoor de waterstofconcentratie in de lasgebieden afneemt.

- Pas een warmtebehandeling na het lassen (PWHT) toe om waterstofscheuren en restspanningen te verminderen.

- Verminder spanningsconcentraties door de lasnaden te ontwerpen.

#2 Poreusheid

Een typische lasfout is porositeit, gedefinieerd als poriën of holtes in het lasmetaal. Poriën variëren van microscopisch kleine gaatjes tot grotere, met het blote oog zichtbare gaatjes, die ontstaan door gassen die tijdens het stollen in het lasbad worden ingesloten.

De aard van porositeit in lasnaden

Gassen zoals waterstof, zuurstof en stikstof kunnen porositeit veroorzaken. Vocht, olie, corrosie op elektroden of werkstukken, of beschermgas kunnen deze gassen veroorzaken. Deze gassen kunnen worden ingesloten wanneer het lasbad hard wordt, waardoor bellen en porositeit ontstaan.

Porositeit minimaliseren

- Schoon werkstuk: Zorg ervoor dat de lasoppervlakken schoon zijn en vrij van verontreinigingen zoals vet, olie en vocht.

- Gebruik droge elektroden met laag waterstofgehalte: Bewaar elektroden droog en gebruik ze wanneer mogelijk.

- Juist afschermingsgas: Gebruik het juiste type gas en mengsel.

- Lasparameters optimaliseren: Pas de lasspanning, stroom en bewegingssnelheid aan om een stabiele boog te krijgen.

- Vermijd overmatig vocht: Neem extra voorzorgsmaatregelen in omgevingen met een hoge luchtvochtigheid om je werkgebied en materialen zo droog mogelijk te houden.

- Correcte lasmethode: Het slepen van de elektrode rond het lasbad kan ervoor zorgen dat het gasschild stabieler is, waardoor het risico op porositeit afneemt.

- Ventilatie: Het is cruciaal om het gebied rond het smeltbad te ventileren. Dit voorkomt dat het gas in het smeltbad terechtkomt.

#3 Opname

Bij het lassen zitten vreemde materialen vast tussen het basismetaal en het lasmetaal. Deze kunnen ervoor zorgen dat de las aanzienlijk verzwakt en zelfs onder spanning breekt.

Slakinsluitsels: Oorzaken en oplossingen

Flux in lasprocessen zoals SMAW (Shielded Metal Arc Welding) of FCAW (Flux-Cored Arc Welding) veroorzaakt ze. De flux is een belangrijke oorzaak van slakinsluitsels in lasprocessen zoals SMAW of FCAW.

Oorzaken:

- Onvoldoende slakverwijdering tussen laspassen bij meerlaags lassen.

- Een hoge lassnelheid voorkomt dat de slak naar het oppervlak stijgt.

- Slechte slakbeheersing door verkeerde lastechniek of hoek.

Oplossingen:

- Je moet de slak tussen de laspassen door grondig schoonmaken. Verwijder alle zichtbare slak met een slijphamer of staalborstel voordat je de volgende lasril plaatst.

- Verhoog de lassnelheid om voldoende warmteafgifte te bereiken en de slak naar het oppervlak te laten drijven.

- Om slakafscheiding te bevorderen, moet je de juiste lastechnieken gebruiken, zoals de juiste hoek van de elektrode en de manipulatie ervan.

- Verwarm het werkstuk indien nodig voor om het afkoelingsproces te vertragen. Dit geeft de slak meer tijd om boven het oppervlak van het lasbad uit te komen.

Metalen insluitsels voorkomen

Wanneer deeltjes van de elektrode of het basismetaal vast komen te zitten in de las, worden ze metaalinsluitsels genoemd. Ze worden meestal veroorzaakt door verkeerde lastechnieken of verontreiniging.

Oorzaken:

- Gebruik van vuile of verroeste elektroden of basismaterialen.

- Als de elektrode niet goed smelt, kunnen er metaaldruppels in de las vast komen te zitten, waardoor de las niet goed smelt.

Oplossingen:

- Reinig voor het lassen de elektrode en het basismateriaal grondig om verontreinigingen zoals roest of olie te verwijderen.

- Gebruik de juiste lasparameters voor een stabiele boog en de juiste versmelting van basismetalen.

- Zorg voor een consistente booggrootte en oefen de juiste elektrodenmanipulatie om onregelmatige metaaldruppeloverdracht te voorkomen.

#4 Gebrek aan fusie

Een ernstig lasdefect, of gebrek aan versmelting, treedt op wanneer het lasmetaal niet goed versmelt met het basismetaal of de vorige lasrups tijdens multi-pass toepassingen. Het resultaat is een zwakke las die de structurele integriteit aantast.

Het gebrek aan fusie identificeren

Het kan een uitdaging zijn om een gebrek aan versmelting te detecteren, vooral wanneer dit zich voordoet in de binnenlagen van meervoudige lasnaden of tussen de lasrupsen en het eronder liggende basismetaal. Er zijn enkele tekenen van dit defect.

- Visuele inspectie: Soms kun je een gebrek aan versmelting waarnemen bij de teen of het grensvlak van de lasnaden. Controleer op spleten of onregelmatigheden waar de las niet naadloos overgaat in het basismetaal.

- Niet-destructieve test (NDT): Technieken zoals ultrasone, radiografische en magnetische deeltjesproeven kunnen helpen om gebieden te identificeren waar fusie niet plaatsvindt.

- Lasuiterlijk: Hoewel dit niet altijd wijst op een gebrek aan smelting, kan een onregelmatig of inconsistent uiterlijk van de lasrupsen een aanwijzing zijn.

Best practices voor een goede fusie

Je moet rekening houden met de lastechniek, de instellingen van de apparatuur en de voorbereiding om een goede samensmelting te krijgen. Hier volgen enkele tips om de kans op mislukte samensmelting te verkleinen.

- Gezamenlijke voorbereiding: Zorg ervoor dat de te lassen oppervlakken schoon en vrij van verontreinigingen zijn. Indien nodig moeten ze ook afgeschuind worden om een goede inbranding te garanderen.

- Voldoende warmte: Gebruik de juiste lasparameters om voldoende hitte toe te passen om basismetalen te smelten en om het smeltbad op de juiste manier te laten mengen met de basismaterialen.

- Correcte techniek: Gebruik de juiste lastechniek voor je werk. Dit omvat de hoek van de elektrode en de bewegingsrichting.

- Voorverwarmen: In sommige gevallen verbetert het voorverwarmen van het basismetaal de lasbaarheid. Dit komt omdat het de afkoelsnelheid vertraagt en het lasmetaal meer tijd geeft om met de basis te versmelten.

- Schoonmaken tussen de gangen: Verwijder alle slakken, oxiden of verontreinigingen die de fusie kunnen verstoren.

- De interpass-temperatuur regelen: Door de temperatuur tussen de gangen te regelen, kunt u de juiste warmte-inbreng behouden en tegelijkertijd het risico op defecten zoals een gebrek aan versmelting verminderen.

- Correct gebruik van apparatuur en verbruiksartikelen: Stel je lasapparatuur en verbruiksmaterialen in.

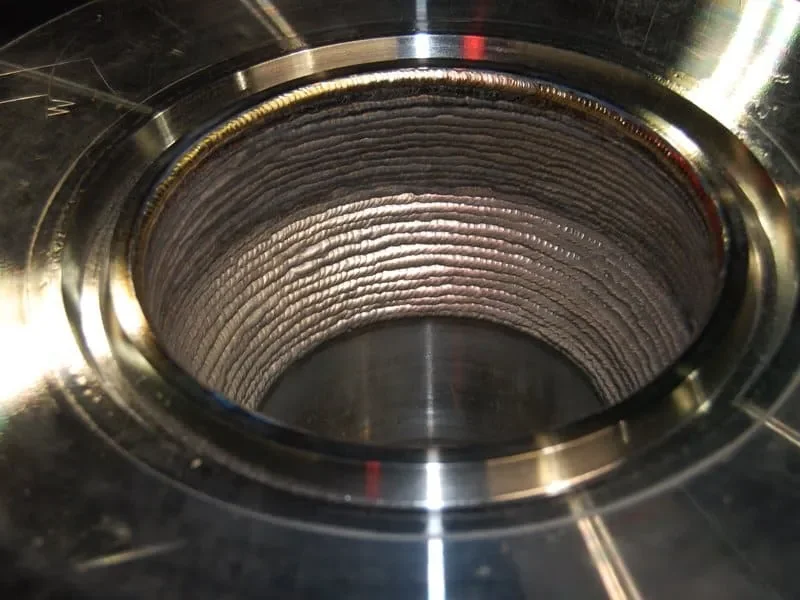

#5 Onvolledige penetratie

Een onvolledige inbranding treedt op bij het lassen wanneer het lasmetaal niet in de volledige dikte van de lasnaad doordringt, waardoor een deel van de wortel niet versmelt.

De gevaren van onvolledige penetratie

Een verbinding met onvolledige doorvoering heeft een zwakke plek, waardoor het draagvermogen afneemt. Dit defect kan gevaarlijk zijn omdat het niet altijd zichtbaar is bij visuele inspectie. Primaire risico's zijn onder andere:

- Verminderde kracht: De verbinding is mogelijk niet bestand tegen de ontwerpbelastingen en zal voortijdig bezwijken.

- Concentratie van stress: Het niet-gesmolten gebied kan werken als een kerf, die spanning concentreert en scheurinitiatie vergemakkelijkt.

- Corrosieroutes: Door openingen tussen de lassen kunnen corrosieve materialen de constructie binnendringen en de degradatie versnellen.

Technieken voor volledige penetratie

Je moet het juiste lasontwerp combineren met de juiste lastechniek en apparatuurinstellingen om volledige inbranding te krijgen. Hier volgen enkele fundamentele technieken om volledige inbranding te garanderen.

- Gezamenlijk ontwerp: Gebruik verbindingsontwerpen die toegang geven tot de wortel van de verbinding, zoals hoeken of V-groeven, zodat de lasboog de basis kan bereiken.

- Gezamenlijke voorbereiding: Reinig de lasnaad grondig en verwijder verontreinigingen of oxiden die kunnen verhinderen dat de las volledig in het basismateriaal doordringt.

- Pas de lasparameters aan om ervoor te zorgen dat de lasnaad voldoende warmte krijgt. Hierdoor kan het lasmetaal dieper in het basismateriaal doordringen.

- Correcte lastechniek: Het weven of manipuleren van de boog kan helpen om de warmte gelijkmatig te verdelen en de penetratie te verhogen. De hoek van de lastoorts en de lasrichting zijn ook kritisch.

- Steunstrips: In sommige gevallen kunnen steunstrips aan de andere kant van de las helpen om volledige inbranding te bereiken. Dit doen ze door het smeltbad te ondersteunen en te voorkomen dat de las er doorheen valt.

- Peenen: Deze techniek kan het lasprofiel veranderen en een diepere inbranding in de volgende gangen bevorderen. Gebruik deze techniek echter voorzichtig om andere defecten te voorkomen.

- Voorverwarmen: Voorverwarmen kan het afkoelingsproces vertragen, waardoor het lasmetaal meer tijd krijgt om in de lasnaad te dringen.

- Temperatuurregeling tussen de gangen: De optimale omstandigheden voor volledige penetratie kunnen worden gehandhaafd door de temperatuur tussen de lagen te regelen.

- Sequentieel lassen: Het gebruik van een volgorde om warmte gelijkmatig te verdelen in dikkere materialen helpt om een consistente penetratie in de hele verbinding te krijgen.

#6 Ondersnijding

Een lasdefect met ondersnijding treedt op wanneer het lasmetaal het basismetaal bij de punt van de las niet voldoende vult. Dit defect kan de structurele integriteit in gevaar brengen door spanningsconcentraties te creëren, wat kan leiden tot voortijdig falen van de las.

Ondersnijdingen herkennen

Controleer de las op onregelmatigheden aan de rand waar het lasmetaal het basismetaal raakt. Ondersnijding kan voorkomen als een continue groef of een onderbroken groef. Het komt vaker voor bij hoeklassen. Er zijn verschillende methoden om een ondersnijding te repareren.

- Opnieuw lassen: De meest gebruikelijke reparatiemethode bestaat uit het slijpen van het gebied om het defect te verwijderen en vervolgens het gebied opnieuw te lassen met behulp van de juiste parameters en techniek om ervoor te zorgen dat de vulling vrij is van defecten.

- Opbouw van lasnaden: In sommige gevallen kun je extra lasnaden aanbrengen bovenop de ondersnijding om de groef op te vullen zonder het bestaande lasmateriaal te verwijderen. Deze methode is delicaat en vereist zorgvuldig toezicht om oververhitting of verdere defecten te voorkomen.

Preventieve maatregelen

Aandacht voor de lastechniek, de apparatuurinstellingen en de voorbereiding van het materiaal is essentieel om ondersnijden te voorkomen. De volgende preventieve maatregelen zijn essentieel:

- Correcte lasmethode: Houd de las stevig vast en regel de lassnelheid om de warmte optimaal te verdelen. Dit zorgt ook voor een goede afzetting van het toevoegmetaal. Pas de toortshoek aan voor een maximale dekking van het gebied.

- Stel de juiste lasparameters in: Kies de juiste stroom, spanning en verplaatsingssnelheid op basis van de dikte en het materiaal dat je gaat lassen. Een te hoge lassnelheid of een te lage stroomsterkte kan een ondersnijding veroorzaken.

- Gebruik geschikt vulmateriaal: Kies een vulmiddel dat compatibel is met het basismateriaal en dat smelt en vloeit op de juiste manier om de voeg te vullen.

- Voorbereiding van de verbinding vóór het lassen: Reinig het te lassen gebied grondig en verwijder alle verontreinigingen of deklagen die het lasproces kunnen verstoren en defecten kunnen veroorzaken.

- Vermijd overmatige lashitte: Een hoog warmtepeil kan ertoe leiden dat basismetalen smelten zonder dat er voldoende toevoegmetaal wordt afgezet, wat kan resulteren in ondersnijden. Je kunt de warmteafgifte aanpassen door de lasparameters te veranderen of gepulste technieken te gebruiken.

#7 Overlap

Bij lassen verwijst de term overlap naar de situatie waarin het lasmetaal op het oppervlak terechtkomt zonder er goed mee te versmelten. Dit defect kan leiden tot een zwakke hechting tussen het lasmetaal en het basismateriaal, wat resulteert in gebieden met verminderde sterkte of een verhoogd risico op falen onder spanning.

Overlappingsverschijnsel - Identificatie en herstel

Om overlapping te identificeren, inspecteer je de las en kijk je of er plekken zijn waar metaal op het oppervlak van het basismetaal is gevloeid zonder erin te smelten. Deze situatie leidt vaak tot de vorming van een lip of rand die goed gelast moet worden. Overlap kan worden verholpen door:

- Slijpen en herlassen: De beste manier om een overlap te repareren is om het gebied te slijpen om al het niet-gesmolten metaal te verwijderen en het gebied opnieuw te lassen. Zorg ervoor dat u controleert of de las goed vastzit en goed doordringt.

- Gecontroleerde warmte: In sommige gevallen kan het verwarmen van een plek met een hamer en lichtjes tikken op de overlapping een betere samensmelting bevorderen.

Overlap in lasprocessen vermijden

Het is van cruciaal belang om de oorzaken van overlap te begrijpen en de beste praktijken te gebruiken om deze aandoeningen te voorkomen. De belangrijkste strategieën zijn:

- Correcte lasmethode: Een gelijkmatige hoek en afstand aanhouden bij het gebruik van de lastoorts zorgt voor een goede metaalafzetting en warmteverdeling.

- Lasparameters: Het aanpassen van de lasstroom, de lasspanning en de lassnelheid aan de dikte en het type materiaal kan helpen om het gedrag van het lasbad te beheersen en overmatig overlopen te voorkomen.

- Het juiste vulmateriaal kiezen: Je kunt de kans op overlap verkleinen door het juiste vulmateriaal te kiezen.

- Gezamenlijke voorbereiding: Het reinigen en voorbereiden van verbindingsoppervlakken vóór het lassen kan de laskwaliteit verbeteren door ervoor te zorgen dat het lasmetaal goed hecht aan het basismetaal.

- Te hoge lassnelheid vermijden: Lassen met een te hoge snelheid kan leiden tot onvoldoende warmte-inbreng. Hierdoor stolt en smelt de las eerder dan het basismateriaal.

#8 lasfout

De lasfout wordt ook wel hoogtefout genoemd. Dit probleem ontstaat wanneer de gelaste delen zich op verschillende hoogten bevinden. Dit kan de structurele integriteit en de esthetische aantrekkingskracht van de lasverbinding in gevaar brengen.

Hoe om te gaan met hoogteverschillen in lassen

Onjuiste uitlijning, ongelijke voorbereiding of variaties in lastechniek kunnen hoogteverschillen in lassen veroorzaken. Hier zijn enkele manieren om deze problemen op te lossen:

- Meting en beoordeling: Gebruik precisiemeetinstrumenten om het hoogteverschil tussen de twee secties te bepalen.

- Slijpen en vullen: Als de mismatch klein is, kan dit gecorrigeerd worden door de bovenkant te slijpen zodat deze overeenkomt met de onderkant. De hierdoor ontstane spleet of ondersnijding moet worden opgevuld als deze het gevolg is van het slijpen.

- Warmte toepassing: De gecontroleerde warmte aan de hogere kant maakt mechanische manipulatie mogelijk.

- Gebruik van opvulplaten: Als er een significante mismatch in het oppervlak is, kan er een vulstrook of -plaat aan de onderkant van de lasnaad worden gelast voor het uiteindelijke lassen. Dit egaliseert de oppervlakken. Werknemers moeten deze techniek toepassen met nauwkeurig passen en lassen om nieuwe defecten te voorkomen.

Hoe zorg je voor consistente lasprofielen

Het hele lasproces vereist veel aandacht voor detail. Dit omvat de voorbereiding en de laatste las. Gebruik deze strategieën voor consistente lasprofielen.

- Grondige voorbereiding: Zorg ervoor dat de randen van de te lassen materialen gelijkmatig worden geprepareerd.

- Nauwkeurige uitlijning: Gebruik klemmen of andere bevestigingen om de werkstukken tijdens het lassen precies uit te lijnen.

- Consistente lastechnieken: Handhaaf consistente technieken, inclusief toortshoek en lassnelheid.

- Sequentieel lassen: Gebruik bij grote of complexe lassen een lasvolgorde die restspanningen en vervorming minimaliseert.

#9 Overmatige penetratie

Bij het lassen kan overmatige inbranding optreden als het lasmetaal te diep in het basismateriaal wordt ingebracht. Dit kan leiden tot het uitsteken van lasrupsen aan de andere kant van de verbinding. Hoewel diepe inbranding vaak wordt nagestreefd voor stevige lassen, kan het soms het uiterlijk en de integriteit schaden.

Risico's van overmatige penetratie

Een overmatige penetratie van de lasstructuur kan verschillende problemen veroorzaken, waaronder:

- Verzwakking van het basismateriaal: Overmatige penetratie kan het basismateriaal rond de las dunner maken. Dit kan de algehele sterkte verzwakken, waardoor de las bij belasting sneller barst.

- Verhoogde stress Concentratie: Een ongelijkmatige verdeling van lasmetaal kan leiden tot verhoogde spanningsconcentraties op bepaalde plaatsen, vooral daar waar te veel inbranding heeft plaatsgevonden. Dit kan faalpunten veroorzaken.

- Gebrek aan esthetische waarde: Overmatige penetratie kan ontsierend zijn voor projecten waarbij het uiterlijk van essentieel belang is en kan extra werk vereisen om te corrigeren.

- Verminderde weerstand tegen vermoeiing: De onregelmatigheden veroorzaakt door overmatige inbranding kunnen werken als spanningsverhogers en de vermoeiingsweerstand van een lasverbinding verminderen.

Penetratiediepte regelen

Lassers hebben verschillende opties om de penetratiediepte te beperken om overmatige penetratie te voorkomen.

- Lasparameters aanpassen: Verminder de lasstroom en de lasspanning omdat deze een directe invloed hebben op de inbranddiepte.

- De lassnelheid aanpassen: Het verhogen van de lassnelheid kan de penetratie verminderen omdat de warmte-inbreng in het materiaal na verloop van tijd afneemt.

- Selecteer het juiste type en formaat elektrode: Gebruik kleinere elektroden of elektroden die ontworpen zijn voor ondiepe penetratie om de diepte te controleren.

- De lashoek veranderen: Het veranderen van de lashoek kan de inbranddiepte op elk punt verminderen.

- Gebruik pulslastechnieken: Voor TIG en MIG-lassenHet gebruik van wisselstroom kan helpen om de warmte-inbreng en daarmee de penetratiediepte te beheersen.

- Ontwerpoverwegingen voor lasverbindingen implementeren: Je kunt overmatige indringing voorkomen door de voeg zo te ontwerpen dat er geschikt vulmiddel in past.

#10 Spatten

Spatten zijn de druppels gesmolten metaal die tijdens het lassen worden uitgestoten en stollen op de werkstukken of nabijgelegen oppervlakken.

Spatten begrijpen

Verschillende factoren kunnen spatten veroorzaken bij het lassen. Deze zijn onder andere

- Verkeerde lasparameters: Instellingen met een hoge spanning of stroomsterkte kunnen overmatige hitte produceren, waardoor er meer gesmolten metaal wordt uitgestoten.

- Verkeerd mengsel van schermgas: Het type beschermgas en het mengsel spelen een cruciale rol in de stabiliteit en de vorming van de boog. Te veel CO2 kan spatten veroorzaken in MIG-lassen vanwege de thermische geleidbaarheid en reactiviteit.

- Ongeschikte draadaanvoersnelheid: Een onjuiste draadaanvoersnelheid kan leiden tot een onstabiele vlamboog en meer spatten.

- Verontreinigde materialen of elektrodetips: Vuil, olie op het werkstuk of roest of verontreinigingen op de elektrode kunnen een spat veroorzaken. Deze verontreinigingen verstoren de constante stroom van de lasboog.

- Elektrodehoek of -afstand: Het vasthouden van de lastoortsen of elektroden onder een verkeerde hoek of afstand kan leiden tot spatten.

Tips om spatten te verminderen

Minder spatten verbetert het uiterlijk van de las en vermindert de tijd die nodig is om schoon te maken na het lassen. Hier zijn een paar tips om spatten te verminderen.

- Lasinstellingen optimaliseren: Begin met de aanbevolen instellingen van je lasmachine op basis van waar je mee werkt. Pas de spanning en stroomsterkte aan om spatten te minimaliseren.

- Gebruik het juiste beschermgasmengsel: Als je overmatig spatten ervaart bij het gebruik van CO2, overweeg dan om een beschermgasmengsel te gebruiken dat een hoger percentage argon bevat. Op argon gebaseerde mengsels hebben de neiging om minder te spatten.

- Pas de draadaanvoersnelheid aan: Zorg ervoor dat je draadaanvoersnelheid overeenkomt met de lasstroom. Een verkeerde snelheid kan een onstabiele boog of meer spatten veroorzaken.

- Het oppervlak reinigen: Reinig het oppervlak grondig voor het lassen om verontreinigingen te verwijderen. Verwijder roest, vuil en olie met een staalborstel of chemische reiniger.

- Verbruiksartikelen controleren en vervangen: Inspecteer verbruiksmaterialen zoals tips en mondstukken regelmatig op beschadigingen of spatten. Dit helpt om een stabiele vlamboog te behouden.

- Gebruik de juiste techniek: Handhaaf de juiste elektrodehoek (over het algemeen tussen 10 en 15 graden).

#11 Vervorming

Door het lassen kunnen materialen kromtrekken of buigen. Dit kan gebeuren tijdens het lasproces of zelfs erna. Dit kan een aanzienlijke invloed hebben op de algehele integriteit en maatnauwkeurigheid van het eindproduct.

Waarom vervormen lasnaden

Vervorming ontstaat doordat het metaal in het lasgebied en de omringende basismetalen ongelijkmatig uitzetten en krimpen tijdens het verhitten en afkoelen. Dit komt door verschillende factoren:

- Thermische uitzetting: Metaal zet uit bij verhitting. Snelle verwarming tijdens het lassen kan plaatselijke uitzetting veroorzaken. Het afkoelingsproces resulteert vervolgens in krimp. Deze cyclus kan ongelijkmatige spanningen in het metaal veroorzaken, wat kan leiden tot kromtrekken of vervormen.

- Type materiaal: Verschillende materialen hebben een verschillende thermische geleidbaarheid en uitzettingssnelheid. Materialen met een hoge thermische geleidbaarheid zullen eerder vervormen dan materialen met een lager smeltpunt en een hogere thermische geleidbaarheid.

- Lastechniek: De volgorde van lassen en de lasmethode zijn van grote invloed op de mate van vervorming. Een doorlopende las aan één kant van de plaat zal bijvoorbeeld meer vervorming veroorzaken dan wanneer deze trapsgewijs of in kleinere segmenten wordt uitgevoerd.

- Ontwerp van verbinding: Het ontwerp en de verdeling van het lasmetaal in de lasnaad kunnen van invloed zijn op de manier waarop warmte wordt geabsorbeerd.

- Warmte-inbreng en lassnelheid: Hoge lassnelheden kunnen de thermische spanning en temperatuurgradiënten verhogen.

Technieken om vervorming te minimaliseren

Het is essentieel om de warmte-inbreng tijdens het lassen te beheersen en te zorgen voor een gelijkmatige spanningsverdeling. Hier volgen enkele methoden om dit te bereiken:

- Gezamenlijk ontwerp: Het implementeren van een lasontwerp waarvoor minder lasmetaal nodig is, kan de warmte-inbreng en vervorming verminderen.

- Gebruik intermitterend lassen: Gebruik kortere onderbroken lassen in plaats van één ononderbroken lange las..

- Voorverwarmen: Voorverwarmen kan de koelsnelheid verlagen, waardoor de temperatuurgradiënt afneemt en de kans op vervorming kleiner wordt.

- Lasklemmen en opspanmiddelen gebruiken: Opspanningen kunnen werkstukken vasthouden tijdens het lassen. Ze gaan de krimpkrachten tegen en helpen de gewenste uitlijning en afmetingen te behouden.

- Plan de lasprocedure strategisch: Een goed geplande lasvolgorde die de warmte gelijkmatig verdeelt, kan vervorming verminderen. Een asymmetrische lasvolgorde helpt om de spanningen in grote assemblages in balans te brengen.

- Lassnelheid en warmte-inbreng regelen: Je kunt de lassnelheid regelen door de spanning en lassnelheid aan te passen om de best mogelijke fusie te bereiken. Moderne lasapparatuur met mogelijkheden voor pulslassen kan de warmte-inbreng beter regelen.

- Backstep lassen: Deze techniek bestaat uit het segment-voor-segment lassen in de tegenovergestelde richting van de algemene voortgang. Het kan de krachten van vervorming tegengaan.

- Warmtebehandeling na het lassen: Een gecontroleerde warmtebehandeling na het lassen kan restspanningen en het risico op vervorming verminderen.

Inspectie

In veel industrieën zijn de integriteit en kwaliteit van lassen van cruciaal belang. Dit geldt met name voor industrieën die veiligheid en betrouwbaarheid hoog in het vaandel hebben staan. Lasinspecties en -testen vallen uiteen in twee categorieën: Niet-destructieve testen (NDT) en destructieve testen.

Technieken voor niet-destructief onderzoek (NDT)

De NDO-methode beoordeelt de eigenschappen van het materiaal, component of systeem zonder schade aan te richten. Deze technieken zijn essentieel voor kwaliteitscontrole en doorlopend onderhoud omdat ze de inspectie van lasnaden mogelijk maken zonder het onderdeel te beschadigen. Standaard NDT-technieken zijn onder andere:

- Inspectie Visueel: Hierbij wordt de las met vergroting of het blote oog geïnspecteerd om oppervlaktedefecten op te sporen.

- Ultrasoon testen: UT is een methode om inwendige gebreken op te sporen met behulp van geluidsgolven met een hoge frequentie.

- Radiografische testen (röntgenstralen en gammastralen): Deze techniek maakt gebruik van ioniserende stralen om een beeld vast te leggen op een digitale sensor of film van de las. Röntgenfoto's vertonen variaties in contrast door verschillen in dichtheid of dikte van het materiaal.

- Inspectie met magnetische deeltjes: MPI detecteert discontinuïteiten aan en nabij het oppervlak van ferromagnetisch materiaal. Het gebied wordt gemagnetiseerd en er worden ijzerdeeltjes aangebracht. Deze deeltjes verzamelen zich bij zwakke plekken om ze zichtbaar te maken.

- Vloeibare Penetrant Inspectie (LPI): Deze methode is geschikt voor niet-ferromagnetische en niet-poreuze materialen. Hierbij wordt een vloeistof met een hoog penetratievermogen op de las aangebracht. Na het verwijderen van de overtollige vloeistof wordt een ontwikkelaar aangebracht om de zwakke plekken zichtbaar te maken.

Wanneer en hoe gebruik je destructief onderzoek?

De destructieve testmethode meet de mechanische eigenschappen van lassen, inclusief hun treksterkte en slagvastheid. Deze testen vernietigen of veranderen het monster meestal zodanig dat het ongeschikt is voor het uiteindelijke gebruik. Destructieve testen zijn essentieel voor het ontwikkelen van lasprocedures, periodieke controles van de productiekwaliteit of storingsanalyse. Standaard destructieve testen zijn onder andere:

Trektests: Deze test beoordeelt de sterkte van de las door de las uit elkaar te trekken tot hij breekt. De maximale kracht die de las kan weerstaan voordat ze breekt, wordt geregistreerd om de treksterkte te bepalen.

- Buigtests: Deze worden gebruikt om de sterkte en flexibiliteit van een verbinding te bepalen. De test bestaat uit het buigen van het stuk in een specifieke hoek of tot het bezwijkt, waarbij eventuele scheuren of defecten worden blootgelegd.

- Charpy V kerfslagtest: Meet de slagvastheid. De energie die nodig is om een ingekeept proefstuk te breken is meetbaar.

- Hardheid testen: Test de weerstand tegen indrukking van het lasmetaal en de warmte-beïnvloede zones (HAZ). Het geeft inzicht in hoe lassen de materiaaleigenschappen beïnvloedt.

Destructief testen

- Bij het ontwikkelen van nieuwe lasprocedures is het van vitaal belang om basisregels vast te stellen voor de prestaties.

- Periodieke bemonstering van alle productielassen garandeert een constante kwaliteit.

- Foutenanalyse is nodig om de reden van het falen van een component te bepalen.

Hoe destructief onderzoek gebruiken:

- Kies representatieve monsters die identiek zijn aan de productiemonsters wat betreft materiaal en lascondities.

- Voer testen uit volgens relevante normen en procedures om consistentie en betrouwbaarheid te garanderen.

- Analyseer de resultaten om afwijkingen van de verwachte prestaties vast te stellen. Corrigerende maatregelen kunnen nodig zijn.

Lasdefecten repareren

Het repareren van lasdefecten is een essentieel aspect van lassen, omdat het de structurele integriteit en duurzaamheid van lasverbindingen garandeert. Het repareren van lasdefecten is afhankelijk van de ernst en het type van het defect en de specifieke eisen voor de gelaste constructie.

Lassen repareren met gebruikelijke methoden

- Herlassen en slijpen: Oppervlaktedefecten, zoals scheuren en ondersnijdingen, kunnen worden gerepareerd door opnieuw te lassen.

- Reparatie: Een reparatiepleister kan nodig zijn als de defecten aanzienlijk zijn of als structurele onderdelen beschadigd zijn.

- Warmtebehandeling: Warmtebehandelingen na het lassen (PWHT) kunnen bepaalde defecten aanpakken, zoals restspanningen of hardheidsproblemen.

- Penen: Deze techniek verbetert de vermoeiingsweerstand van lassen en minimaliseert scheurvorming. Het mechanisch bewerken van het lasoppervlak of de punt creëert drukspanning, waardoor de trekspanning die tot scheurvorming leidt, wordt tegengegaan.

- Selectie van toevoegmetaal: Het gekozen toevoegmetaal moet compatibele mechanische eigenschappen hebben en geschikt zijn voor de basismaterialen en de lasmethode.

Uitdagingen bij lasreparatie

Het repareren van lasdefecten kan een uitdaging zijn. De beslissing om te repareren moet rekening houden met de impact van de reparatie op de integriteit en de prestaties. Reparatie van lassen kan om verschillende redenen een uitdaging zijn.

- Materiaaleigenschappen: Hitte tijdens reparatie kan de mechanische eigenschappen van het materiaal beïnvloeden, waaronder sterkte en taaiheid.

- Toegang tot defecten: In sommige gevallen kan het defect zich op een moeilijk bereikbare plek bevinden, waardoor het reparatieproces complex en tijdrovend wordt.

- Vervorming: Extra warmte-inbreng tijdens het reparatieproces kan materialen met dunne doorsnede vervormen.

- Naleving van codes en specificaties: Lasreparaties moeten voldoen aan relevante codes en specificaties. Deze kunnen beperkingen opleggen aan de soorten reparaties en reparatiemethoden.

Conclusie

Door deze veelvoorkomende lasfouten te voorkomen, kun je de sterkte en levensduur van je lassen verhogen en je vaardigheden verbeteren. Met de juiste kennis en oefening kun je elke lasuitdaging overwinnen.

Heb je een betrouwbare fabrikant van plaatwerkonderdelen nodig? Dan bent u bij Shengen aan het juiste adres. Wij zijn gespecialiseerd in lasersnijden, buigen, oppervlaktebehandeling en lassen van plaatwerk. Neem contact op met Shengen Vandaag nog en zoek hulp bij professionals!

Meer bronnen:

Methoden voor niet-destructief onderzoek (NDT) - Bron: Vliegmogelijkheden

Milieueffecten van lasmethoden - Bron: Trumpf

Lasontwerp - Bron: Lasadviseurs

Eigenschappen lasmetaal - Bron: Lassen zonder laswerk

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.