Metalen onderdelen hebben vaak precieze gaten nodig met nauwe toleranties. Boren werkt in veel gevallen, maar sommige gaten hebben nog meer nauwkeurigheid en een gladdere afwerking nodig. Boring lost dit op. Anders passen onderdelen misschien niet goed, wat kan leiden tot uitlijningsproblemen en zwakke verbindingen. Als je met metaalbewerking werkt, is inzicht in kotteren een must.

Boringen vergroten bestaande gaten om de nauwkeurigheid en oppervlakteafwerking te verbeteren. Er wordt minimaal materiaal verwijderd, maar het gat voldoet wel aan de precieze eisen voor grootte, rondheid en uitlijning. CNC machines en kotterbanken bewerken dit proces met hoge precisie.

Laten we eens kijken hoe kotteren werkt, wat de belangrijkste bewerkingen zijn en wanneer je het moet gebruiken voor je projecten.

Grondbeginselen van machinaal kotteren

Boring zorgt voor precisie bij het vergroten en verfijnen van gaten. Hieronder staan de belangrijkste aspecten van dit bewerkingsproces.

Wat is saai?

Kotteren is een bewerkingsmethode die bestaande gaten vergroot en verbetert. In tegenstelling tot boren, waarbij nieuwe gaten worden gemaakt, verwijdert kotteren materiaal van een voorgeboord of gegoten gat, waardoor de grootte, oppervlakteafwerking en nauwkeurigheid van het gat worden verbeterd.

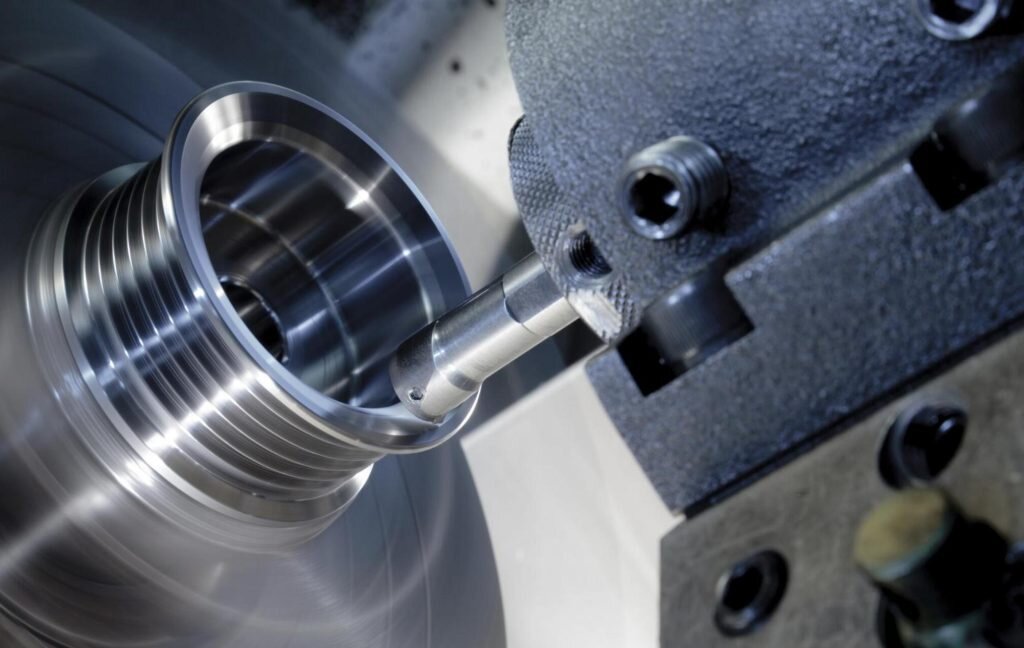

Het proces werkt door een enkelpunts snijgereedschap in een gat te laten roteren terwijl er gecontroleerde bewegingen worden gemaakt. Het gereedschap (op draaibanken) of het werkstuk (op kotterbanken) roteert. Deze gecontroleerde snijbeweging produceert gaten met een uitstekende rondheid, rechtheid en oppervlaktekwaliteit.

Belangrijkste componenten bij het boren

Het succes van kotterbewerking hangt af van de gebruikte gereedschappen en onderdelen. Hier volgt een overzicht van de essentiële onderdelen:

Boorstaven

Boorstaven houden het snijgereedschap vast en zorgen voor stabiliteit tijdens het bewerkingsproces. Ze zijn verkrijgbaar in verschillende lengtes en diameters voor verschillende gatmaten en -dieptes.

Snijgereedschappen en inzetstukken

Snijgereedschap verwijdert materiaal uit het gat. De inzetstukken en verwisselbare uiteinden van het gereedschap zijn verkrijgbaar in verschillende vormen en materialen voor verschillende taken en materialen.

Gereedschapshouders en hulpstukken

Gereedschapshouders houden het snijgereedschap en de kotter op hun plaats. Ze zorgen voor een goede uitlijning en stabiliteit, wat cruciaal is voor nauwkeurige resultaten.

Hoe werkt kotterbewerking?

Bij kotteren wordt speciaal gereedschap gebruikt om materiaal van de binnenkant van een gat te verwijderen. Het proces begint met een voorgeboord gat. Een kotterstaaf uitgerust met een snijgereedschap wordt in het gat gestoken. De staaf draait en beweegt langs de as van het gat en snijdt dunne lagen materiaal weg om de gewenste grootte en afwerking te verkrijgen.

De machine die de kotterbank bestuurt, zorgt voor precisie. De machine past de positie en snelheid van het gereedschap aan om aan de exacte specificaties te voldoen. Door deze mate van controle is stompbewerken ideaal voor het maken van gaten met nauwe toleranties.

Wanneer moet je machinaal kotteren gebruiken?

Verspanen door middel van kotteren is het meest geschikt voor specifieke situaties. Hier blinkt het uit:

- Vereisten voor hoge nauwkeurigheid: Als uw project nauwe toleranties vereist, zorgt kotteren ervoor dat de diameter en rondheid van het gat exact voldoen aan de specificaties.

- Gladde oppervlakteafwerkingen: Boren zorgt voor een gladdere afwerking dan boren, waardoor het minder nodig is om extra te polijsten.

- Bestaande gaten vergroten: Opboren is de ideale keuze als je een gat moet vergroten of verkleinen zonder de uitlijning aan te tasten.

Borend bewerken: Voor- en nadelen

Boring zorgt voor precisie, maar zoals elk proces heeft het sterke en zwakke punten. Inzicht in beide helpt bij het kiezen van de juiste methode voor een project.

Voordelen

- Hoge nauwkeurigheid: Bereikt nauwe toleranties en precieze gatafmetingen.

- Glad oppervlak: Verbetert de kwaliteit van de gaten door ruwheid te verminderen.

- Flexibiliteit: Werkt met verschillende materialen, waaronder metalen en kunststoffen.

- Aanpassing: Past de grootte en vorm van de gaten aan als dat nodig is.

- Betere uitlijning: Zorgt voor concentriciteit en de juiste passing van geassembleerde onderdelen.

Nadelen

- Langzamer proces: Dit duurt langer dan boren, vooral bij diepe gaten.

- Hogere kosten: Vereist gespecialiseerd gereedschap en bekwame operators.

- Beperkt voor kleine gaten: Minder effectief voor minimale diameters.

- Risico op doorbuiging van gereedschap: Langere kotterstangen kunnen trillingen en nauwkeurigheidsproblemen veroorzaken.

Soorten boormachines

Boormachines zijn er in verschillende types, elk ontworpen voor specifieke taken en toepassingen. Hier volgt een overzicht van de meest voorkomende:

Horizontale boormachines

Horizontale kottermachines zijn ontworpen voor grote, zware of brede onderdelen. De kotterbeugel beweegt horizontaal, waardoor het gemakkelijker wordt om onderdelen zoals motorblokken, versnellingsbakken of frames te bewerken.

- Geschikt voor: Grote onderdelen, brede oppervlakken en toepassingen waarbij horizontale uitlijning vereist is.

- Voordelen: Kan zware lasten aan, biedt stabiliteit voor grote werkstukken en biedt flexibiliteit bij het bewerken.

Verticale boormachines

Verticale kottermachines worden gebruikt voor hoge of cilindrische onderdelen. De kotter beweegt verticaal, ideaal voor het bewerken van diepe gaten of grote diameters.

- Geschikt voor: Hoge of cilindrische componenten, zoals turbinebehuizingen of grote pijpen.

- Voordelen: Uitstekend voor diepe gaten, biedt betere toegang tot het werkstuk en zorgt voor nauwkeurige verticale uitlijning.

Tafeltype Boormachine

Tafelboormachines hebben een beweegbare tafel die het werkstuk vasthoudt. De tafel kan in meerdere richtingen bewegen, waardoor nauwkeurig positioneren en bewerken mogelijk is.

- Geschikt voor: Middelgrote tot grote onderdelen die meerassig bewerkt moeten worden.

- Voordelen: Biedt flexibiliteit bij het positioneren, kan complexe vormen aan en biedt een hoge nauwkeurigheid.

Precisieboormachine

Precisieboormachines zijn ontworpen voor uiterst nauwkeurige taken. Ze worden vaak gebruikt in industrieën zoals de lucht- en ruimtevaart en de automobielindustrie, waar krappe toleranties essentieel zijn.

- Geschikt voor: Toepassingen die uiterste precisie vereisen, zoals lagers, bussen of motoronderdelen.

- Voordelen: Levert ongeëvenaarde nauwkeurigheid, gladde afwerkingen en consistente resultaten voor projecten met hoge toleranties.

Toepassingen van machinaal kotteren

Kotteren is een veelzijdig proces dat in verschillende industrieën wordt gebruikt om precisie en kwaliteit te bereiken. Hier ziet u hoe het wordt toegepast in belangrijke sectoren:

Ruimtevaart

De lucht- en ruimtevaartindustrie vraagt om uitzonderlijk hoge precisie en betrouwbaarheid. Verspanen door middel van kotteren wordt gebruikt om kritieke onderdelen te maken, zoals:

- Motorhuizen: Zorgt voor nauwkeurige uitlijning en gladde afwerking voor turbinemotoren.

- Landingsgestelonderdelen: Produceert nauwkeurige gaten voor assen en lagers.

- Structurele onderdelen: Verfijnt gaten in vliegtuigframes en vleugels voor goede montage.

Autoproductie

In de auto-industrie zijn kotterbewerkingen essentieel voor de productie van motor- en transmissieonderdelen. De belangrijkste toepassingen zijn:

- Motorcilinders: Bereikt nauwkeurige boringafmetingen en gladde afwerkingen voor optimale motorprestaties.

- Transmissiebehuizingen: Zorgt voor nauwkeurige uitlijning van tandwielen en assen.

- Remsystemen: Maakt nauwkeurige gaten voor remklauwen en rotors.

Zware machines

Zware machines vertrouwen op kotterbewerking voor belangrijke, duurzame onderdelen. Gebruikelijke toepassingen zijn onder meer:

- Hydraulische cilinders: Produceert gladde, nauwkeurige boringen voor zuigers en afdichtingen.

- Versnellingsbakken: Zorgt voor nauwkeurige uitlijning van tandwielen en assen.

- Bouwmachines: Verfijnt gaten in framesgieken en andere structurele onderdelen.

Productie medische apparatuur

De medische industrie heeft uiterst nauwkeurige onderdelen nodig voor apparaten en apparatuur. Verspanen met kotteren wordt gebruikt om te creëren:

- Implantaten: Produceert nauwkeurige gaten voor schroeven en hulpstukken in orthopedische implantaten.

- Chirurgische instrumenten: Zorgt voor nauwkeurige afmetingen voor gereedschappen zoals scalpels en tangen.

- Diagnostische apparatuur: Verfijnt onderdelen voor beeldvormingsmachines en andere medische apparatuur.

Hoe verschilt boren van boren en ruimen?

Boringen, boren en ruimen zijn allemaal processen om gaten te maken, maar dienen elk een ander doel. Inzicht in de verschillen helpt bij het kiezen van de juiste methode voor specifieke bewerkingsbehoeften.

- Boren: Maakt een nieuw gat met behulp van een roterende boor. Het is de eerste stap in het maken van gaten, maar is niet erg nauwkeurig.

- Boren: Vergroot en verfijnt een bestaand gat met behulp van een enkelpunts snijgereedschap. Het verbetert de nauwkeurigheid, rondheid en oppervlakteafwerking.

- Ruimen: Verfijnt de diameter en oppervlaktekwaliteit van een gat na het boren of kotteren. Er wordt een kleine hoeveelheid materiaal verwijderd om een precieze passing te verkrijgen.

Belangrijkste verschillen

| Proces | Doel | Gebruikt gereedschap | Precisieniveau | Toepassing |

|---|---|---|---|---|

| Boren | Creëert een gat | Boor | Laag | Algemene gatenmakerij |

| Boren | Vergroot en verbetert een gat | Eenpuntssnijgereedschap | Hoog | Precisiebewerking |

| Ruimen | Een gat afwerken en verfijnen | Ruimer met meerdere randen | Zeer hoog | Onderdelen met nauwe toleranties |

Uitdagingen en oplossingen in Boring

Verspanen door middel van kotteren kan zeer effectief zijn, maar het heeft ook zijn eigen uitdagingen. Hier volgt een overzicht van veelvoorkomende problemen en praktische oplossingen om de nauwkeurigheid en resultaten te verbeteren.

Veel voorkomende problemen bij boorwerkzaamheden

Doorbuiging en ratelen van gereedschap

Doorbuiging van het gereedschap treedt op wanneer de kotter onder druk doorbuigt, wat leidt tot onnauwkeurige gaten. Klapperen treedt op wanneer het gereedschap overmatig trilt, wat leidt tot slechte oppervlaktekwaliteit en slijtage van het gereedschap.

- Oorzaken: Lange kotterbanken, onjuiste gereedschapinstelling of hoge snijkrachten.

- Impact: Verminderde precisie, ruwe afwerking en kortere levensduur van het gereedschap.

Slechte oppervlakteafwerking

Een ongelijkmatige afwerking van het oppervlak kan het gevolg zijn van onjuiste instellingen, trillingen of versleten snijgereedschap.

- Oorzaken: Onjuiste voedingssnelheden, gereedschapsslijtage of onstabiele machineinstelling.

- Impact: Onderdelen voldoen mogelijk niet aan de kwaliteitsnormen, waardoor extra nabewerking nodig is.

Onnauwkeurige afmetingen van gaten

Door fouten in de gereedschapspositionering of machinekalibratie kunnen gaten te groot, te klein of niet uitgelijnd zijn.

- Oorzaken: Verkeerde gereedschapgrootte, verkeerde uitlijning van de machine of thermische uitzetting.

- Impact: Onderdelen passen mogelijk niet goed in elkaar, wat leidt tot assemblageproblemen.

Beste praktijken om de nauwkeurigheid van boringen te verbeteren

Gereedschap selecteren en instellen

De juiste gereedschappen kiezen en ze correct instellen is cruciaal om precisie te bereiken.

- Kortere kotterstaven gebruiken: Kortere stangen verminderen doorbuiging en verbeteren de stabiliteit.

- Selecteer het juiste snijgereedschap: Gebruik scherpe beitelplaatjes van hoge kwaliteit die ontworpen zijn voor het bewerken van materiaal.

- Juiste uitlijning van gereedschap: Om fouten te voorkomen, moet u ervoor zorgen dat het gereedschap is uitgelijnd met de as van de boring.

Technieken voor trillingsdemping

Vermindering van trillingen verbetert de oppervlakteafwerking en de levensduur van het gereedschap.

- Gebruik gedempte kotterbanken: Deze stangen absorberen trillingen, waardoor ze minder klapperen.

- Snijparameters optimaliseren: Pas snelheid, voedingssnelheid en zaagdiepte aan om trillingen te minimaliseren.

- Werkstukken beveiligen: Zorg ervoor dat het werkstuk stevig vastgeklemd zit om beweging tijdens de bewerking te voorkomen.

Meet- en inspectiemethoden

Regelmatige metingen en inspecties zorgen ervoor dat de gaten voldoen aan de specificaties.

- Precisiemeetgereedschap gebruiken: Gereedschap zoals boormaten of micrometers helpen om de afmetingen van gaten te controleren.

- Inspectie tijdens proces: Controleer de gatafmetingen tijdens het bewerken om fouten vroegtijdig op te sporen.

Conclusie

Boringen zijn essentieel voor het maken van nauwkeurige gaten van hoge kwaliteit. Het verfijnt en vergroot reeds bestaande gaten en zorgt voor nauwkeurigheid, een gladde afwerking en de juiste uitlijning. Verschillende kottermethodes en -machines zijn geschikt voor verschillende toepassingen, van lucht- en ruimtevaart tot medische apparatuur.

Als je betrouwbare kotterbewerking nodig hebt voor je projecten, bieden we hoognauwkeurige oplossingen op maat. Neem contact met ons op vandaag nog om je wensen te bespreken en een scherpe offerte te ontvangen!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.