Het ontwerpen van plaatwerkonderdelen kan frustrerend zijn. Kleine fouten in het ontwerp verspillen vaak materialen, verhogen de kosten en veroorzaken vertragingen. Ingenieurs en fabrikanten worden vaak met deze problemen geconfronteerd wanneer onderdelen niet aan de specificaties voldoen of niet efficiënt geproduceerd kunnen worden. Deze problemen veroorzaken stress, gemiste deadlines en extra kosten.

U kunt de meest voorkomende fouten vanaf het begin vermijden. Zo bespaart u tijd, verlaagt u de kosten en blijft de productie soepel verlopen. Deze gids belicht de belangrijkste fouten bij het ontwerpen van plaatwerk en legt uit hoe je ze kunt voorkomen.

1. Materiaalkeuze over het hoofd zien

Het materiaal dat je kiest bepaalt de sterkte, de kosten en de levensduur van een onderdeel. Veel ontwerpen mislukken omdat vanaf het begin het verkeerde materiaal is gekozen. Dit kan leiden tot zwakke onderdelen, hogere kosten of producten die snel verslijten.

Dikte heeft een grote invloed op sterkte en vervormbaarheid. Als de plaat te dun is, kan het onderdeel buigen, vervormen of breken. Staal van minder dan 0,8 mm trekt bijvoorbeeld vaak krom tijdens het stansen. Aan de andere kant hebben platen dikker dan 5 mm meestal duurdere bewerkingsgereedschappen nodig dan gewoon stansen.

Plaatstalen onderdelen hebben vaak te maken met vocht, hitte en chemicaliën. Als je de corrosiebestendigheid negeert, kunnen onderdelen eerder stuk gaan, vooral buiten of in industriële omgevingen. Onbehandeld zacht staal kan bijvoorbeeld al na 48 uur beginnen te roesten in vochtige omstandigheden.

Veelgebruikte keuzes zijn roestvrij staal, dat van nature corrosiebestendig is, of aluminium met anodisatie voor extra bescherming. Coatings zoals poederverf of galvanisatie kunnen de levensduur van een onderdeel verder verlengen.

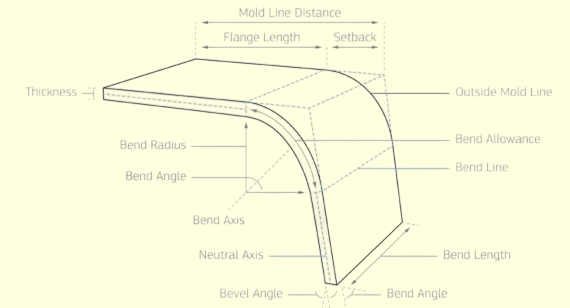

2. Bochtstralen verwaarlozen

Plooiradii zijn cruciaal voor de sterkte en nauwkeurigheid van plaatwerkonderdelen. Als je ze negeert, kan dat leiden tot gescheurde randen, ongelijke bochten of onderdelen die niet goed passen. Juiste buigradii verminderen ook de spanning op gereedschap, waardoor het gereedschap langer meegaat en de productiekosten dalen.

Als de buigradius te klein is, rekt het metaal te veel uit en scheurt het. Voor koudgewalst staal bijvoorbeeld is meestal een minimale buigradius nodig die gelijk is aan de dikte. Hardere metalen, zoals roestvast staal, kunnen 1,5 tot 2 keer de dikte vereisen. Als je deze richtlijn overslaat, leidt dat tot zwakke bochten en hogere uitvalpercentages.

Springback gebeurt wanneer metaal na het buigen probeert terug te veren naar zijn oorspronkelijke vorm. Aluminiumlegeringen kunnen 2-3 graden terugveren, terwijl staal met hoge sterkte zelfs nog meer kan terugveren. Als ontwerpers dit negeren, kan het uiteindelijke onderdeel buiten tolerantie zijn en dure nabewerkingen nodig hebben. Om problemen te voorkomen, moet je terugvering altijd opnemen in de berekeningen of de hoeken van de gereedschappen aanpassen om dit te compenseren.

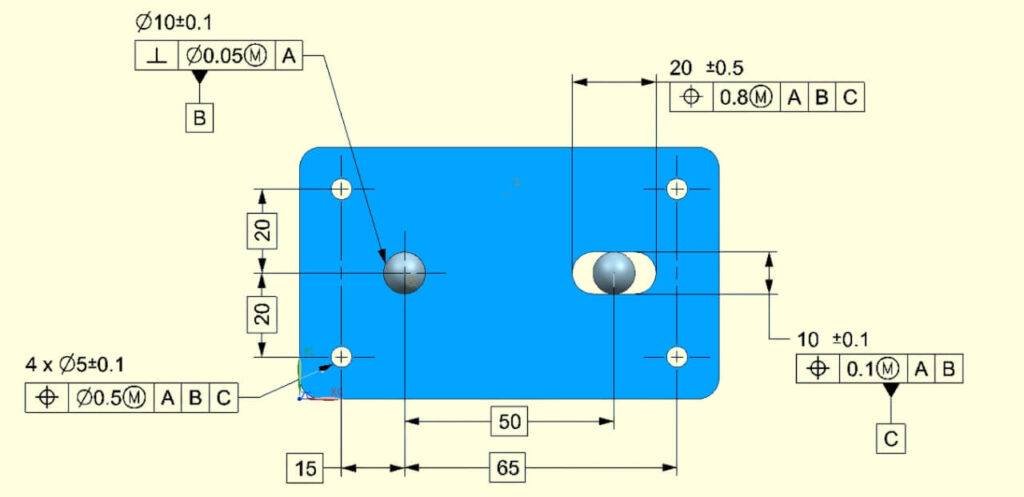

3. Ontwerpen zonder rekening te houden met toleranties

Toleranties bepalen hoe precies elk onderdeel gemaakt moet worden. Slecht gekozen toleranties verhogen de kosten, veroorzaken vertragingen en zorgen voor assemblageproblemen. Een goed ontwerp van toleranties brengt functie en maakbaarheid in evenwicht. Ontwerpers moeten toleranties baseren op hoe het onderdeel gebruikt gaat worden, niet alleen op wat er perfect uitziet op een tekening.

Onnodig krappe toleranties verhogen de inspectietijd en vereisen geavanceerde machines. Het aanhouden van ±0,01 mm op een eenvoudige beugel kan bijvoorbeeld tot drie keer meer kosten dan ±0,1 mm. Veel plaatwerkonderdelen, vooral niet-kritieke componenten, hebben een dergelijke precisie niet nodig. Door de toleranties waar mogelijk te versoepelen, bespaar je kosten zonder de prestaties aan te tasten.

Losse of inconsistente toleranties kunnen leiden tot gaten, misfits of extra handmatig werk tijdens de assemblage. Zelfs een afwijking van 0,5 mm bij het plaatsen van gaten kan voorkomen dat bouten uitgelijnd worden, waardoor de productie vertraagd wordt. Bij de productie van grote volumes kunnen dergelijke fouten leiden tot duizenden afgekeurde eenheden.

4. Vereisten voor gaten en sleuven negeren

Gaten en sleuven zijn standaard in plaatwerkonderdelen, maar slechte plaatsing of afmetingen kunnen het onderdeel verzwakken, gereedschap beschadigen of de kosten verhogen. Een goed ontwerp zorgt ervoor dat onderdelen sterk en gemakkelijk te produceren zijn.

Als gaten te dicht bij een rand zitten, kan het omringende materiaal scheuren of vervormen tijdens het vormen. Een algemene regel is om de randafstand minstens 1,5 keer de gatdiameter te houden. Voor bochten moeten gaten ten minste 2 keer de materiaaldikte verspringen om vervorming te voorkomen. Het negeren van deze richtlijnen vermindert de sterkte van het onderdeel en verhoogt de uitval.

Kleine gaatjes zijn een uitdaging om te ponsen of te snijden met een laser. Een goede regel is dat de gatgrootte niet kleiner mag zijn dan de materiaaldikte. Een gat van 1 mm snijden in 2 mm staal kan bijvoorbeeld ponsen breken en overmatige hitte veroorzaken bij lasersnijden. Te grote gaten veroorzaken ook problemen en vereisen vaak extra bewerkingsstappen.

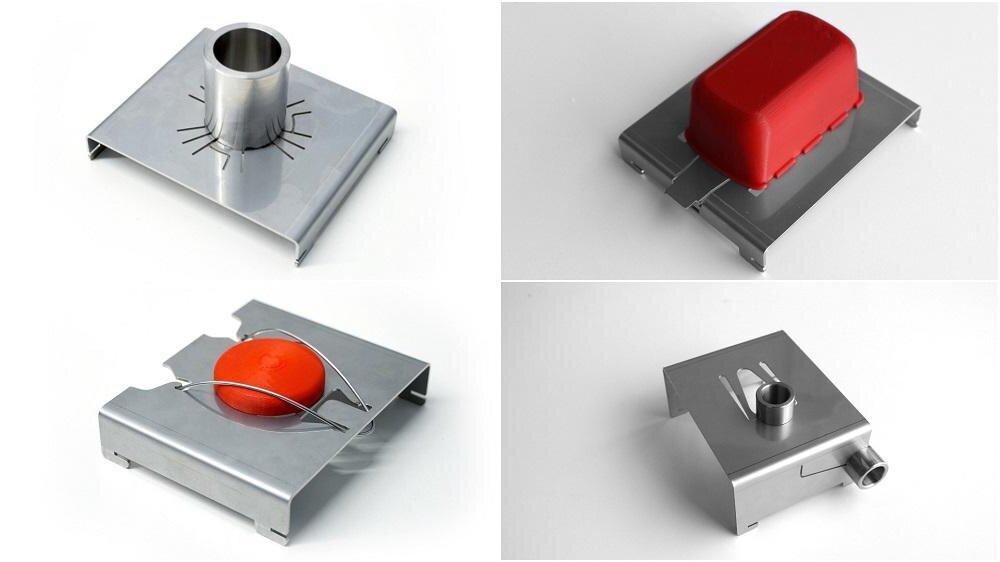

5. Deelgeometrie te ingewikkeld maken

Complexe ontwerpen zien er misschien indrukwekkend uit, maar verhogen vaak de kosten en vertragen de productie. Elke extra bocht, uitsparing of vorm voegt gereedschap, instellingen en verwerkingstijd toe. Meestal verbeteren deze toevoegingen de functie van het onderdeel niet.

Extra bochten verhogen de productiestappen en verhogen de kans op foutieve uitlijning. Als je bijvoorbeeld drie bochten toevoegt in plaats van één, kan dat de vervormingstijd en de slijtage van het gereedschap verdubbelen. Kenmerken zoals decoratieve uitsparingen of krappe hoeken maken onderdelen zwakker en moeilijker te hanteren. Ontwerpers moeten zich concentreren op de functie en eigenschappen die de prestaties niet verbeteren, verwijderen.

Voor sommige vormen zijn speciale matrijzen of secundaire bewerkingen nodig. Scherpe hoeken, diepe kanalen of complexe krommingen werken niet met standaard kantpersen of walsen. In deze gevallen hebben fabrikanten speciaal gereedschap nodig, wat duizenden euro's kan kosten en weken aan de productie kan toevoegen. Door onderdelen zo te ontwerpen dat ze op standaardgereedschap passen, blijven projecten binnen de planning en het budget.

6. Bevestigings- en verbindingsmethoden vergeten

Bevestigen en verbinden zijn cruciaal bij het ontwerpen van plaatwerk, maar worden vaak over het hoofd gezien. Slechte planning kan leiden tot assemblageproblemen, zwakke verbindingen of dure herontwerpen. Vroeg nadenken over verbindingsmethoden helpt om sterkere onderdelen te maken en versnelt de productie.

Lassen ruimte nodig heeft voor gereedschap en warmteregeling. Als ontwerpen weinig ruimte overlaten voor lassers of robotarmen, kunnen de verbindingen onvolledig of ongelijk zijn. Smalle hoeken kunnen bijvoorbeeld warmte vasthouden, wat kan leiden tot kromtrekken of zwakke lassen. Een eenvoudige speling van 10-15 mm maakt lassen vaak eenvoudiger en betrouwbaarder.

Bevestigingsmiddelen De gaten moeten ook de juiste grootte en tussenruimte hebben. Als schroeven of klinknagels te dicht op elkaar zitten, kan de plaat barsten onder belasting. Een algemene regel is om minstens 2 keer de diameter van het bevestigingsmiddel tussen de gaten te laten. Inzetstukken zoals PEM-moeren vereisen extra ruimte voor installatiegereedschap.

7. Het over het hoofd zien van korrelrichting en anisotropie

Plaatmetaal wordt tijdens de productie gewalst, waardoor er een korrel in het materiaal ontstaat. Deze korrel beïnvloedt hoe het metaal buigt, uitrekt en bestand is tegen scheuren. Het negeren van de richting van de korrel kan leiden tot zwakke buigingen, vervorming of breuk tijdens het vormen.

Buigen tegen de draad in verhoogt het risico op scheuren, vooral in hardere metalen zoals roestvast staal of aluminiumlegeringen. Tests tonen aan dat buigen dwars op de korrel de vervormbaarheid tot 50% kan verminderen in vergelijking met buigen langs de korrel. Een veilige aanpak is om waar mogelijk buigingen parallel aan de nerf te plaatsen om onderdelen sterk te houden en het aantal defecten te verminderen.

Anisotropie betekent dat het metaal zich anders gedraagt afhankelijk van de richting. Als dit genegeerd wordt, kunnen onderdelen kromtrekken of verdraaien tijdens het vormen. Een verlengde flens die dwars op de draad gebogen is, kan bijvoorbeeld enkele millimeters vervormen, waardoor herbewerking nodig is. Ontwerpers kunnen dit risico verkleinen door de buigradii te vergroten, zachtere matrijzen te kiezen of de oriëntatie van het onderdeel op de korrel af te stemmen.

8. Flat Pattern Lay-outs niet optimaliseren

De lay-out van vlakke patronen bepaalt hoe efficiënt onderdelen uit plaatmateriaal worden gesneden. Slechte lay-outs verspillen materiaal, verhogen de kosten en vertragen de productie. Ontwerpers die deze stap overslaan, krijgen vaak te maken met hogere uitvalpercentages en langere doorlooptijden.

Onderdelen die willekeurig op de plaat zijn geplaatst, laten grote openingen achter, waardoor waardevol materiaal verloren gaat. Als de lay-out niet geoptimaliseerd is, kan de uitval oplopen tot 10-20% van het ruwe materiaal. Het gebruik van software of een zorgvuldige handmatige planning om onderdelen strak te nesten, vermindert uitval en kosten.

Plaatwerk is verkrijgbaar in standaardafmetingen, zoals 1,22×2,44 m (4×8 ft) of 1,52×3,05 m (5×10 ft). Als je onderdelen ontwerpt zonder rekening te houden met deze afmetingen, kan het nodig zijn om uit te grote platen te snijden, waardoor de materiaalkosten en verwerkingstijd toenemen. Door de afmetingen van het onderdeel af te stemmen op de beschikbare platen, wordt de efficiëntie verbeterd en het afval verminderd.

9. Afwerking en nabewerking verwaarlozen

Oppervlakteafwerking en nabewerking beïnvloeden de kwaliteit, prestaties en levensduur van plaatwerkonderdelen. Het negeren van deze behoeften tijdens het ontwerp kan leiden tot onderdelen die niet passen, snel corroderen of de inspectie niet doorstaan.

Coatings zoals poederverf, anodiserenof verzinken dikte toevoegen aan het onderdeel. Als hier geen rekening mee wordt gehouden, kunnen gaten te klein worden, te strak buigen of assemblages losraken. Poedercoating kan bijvoorbeeld 0,05-0,2 mm per kant toevoegen. Door dit mee te nemen in het ontwerp voorkom je interferentie en zorg je voor een goede passing na afwerking.

Scherpe randen kunnen verwondingen, montageproblemen of voortijdige slijtage veroorzaken. Ontbramen en randafronding gladde randen en de veiligheid verbeteren. Het overslaan van deze stappen bespaart in eerste instantie misschien tijd, maar leidt vaak tot retouren of herbewerkingen. Door bij het ontwerpen rekening te houden met randafronding voorkom je vertragingen en zorg je voor een consistente kwaliteit.

Geen enkele regel kan elk probleem bij het ontwerpen van plaatwerk voorkomen, maar deze negen tips belichten de meest voorkomende valkuilen. Als je ze volgt, maak je sterkere, efficiëntere onderdelen en verminder je productievertragingen.

Raadpleeg voor meer advies een ervaren plaatconstructeur die je ontwerp kan bekijken en verbeteringen kan voorstellen. Om te beginnen aan uw volgende project, bereid je 3D CAD model voor en vraag een snelle, interactieve offerte om te zien hoe je ontwerp presteert in productie.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.