Heb je hulp nodig om complexe metalen onderdelen snel en kosteneffectief te produceren? Traditionele productiemethoden moeten vaak een inhaalslag maken voor ingewikkelde ontwerpen. 3D-printen van roestvast staal biedt een oplossing voor snelle prototypes en de productie van metalen onderdelen op maat met een ongekende precisie.

3D-printen van roestvast staal verandert het productielandschap. Deze innovatieve technologie maakt het mogelijk om complexe geometrieën te maken, vermindert materiaalverspilling en verkort de productietijden. Industrieën die hoogwaardige, corrosiebestendige onderdelen in kleine tot middelgrote hoeveelheden nodig hebben, kunnen hier hun voordeel mee doen.

Deze gids beschrijft de ins en outs van 3D printen op roestvast staal. We behandelen alles van de basis tot geavanceerde toepassingen, zodat u het volledige potentieel kunt benutten.

Inzicht in roestvast staal bij 3D printen

Wat is 3D printen in roestvrij staal?

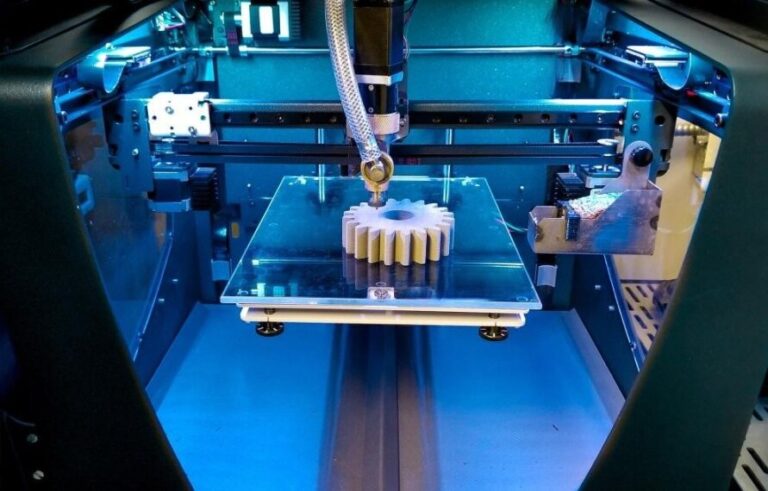

3D printen van roestvrij staal is een techniek voor additieve vervaardiging. Het bouwt metalen onderdelen laag voor laag op met roestvrij staal in poedervorm. Een krachtige laser smelt en smelt de poederdeeltjes samen. Dit proces creëert solide, driedimensionale objecten op basis van digitale ontwerpen.

De technologie biedt verschillende voordelen:

- Complexe geometrieën

- Minder materiaalafval

- Sneller prototypes maken

- Aanpassing op schaal

Soorten roestvast staal gebruikt bij 3D printen

De 3D printindustrie maakt veel gebruik van twee belangrijke soorten roestvast staal: 316L en 17-4PH. Elk biedt unieke eigenschappen die ze geschikt maken voor verschillende toepassingen. Laten we deze materialen en hun eigenschappen eens nader bekijken.

Roestvrij staal 316L

316L roestvast staal onderscheidt zich door zijn uitzonderlijke corrosiebestendigheid. Dit austenitische staal bevat molybdeen, waardoor het beter bestand is tegen zware omstandigheden. Kritische eigenschappen van 316L zijn onder andere:

- Uitstekende weerstand tegen put- en spleetcorrosie

- Hoge flexibiliteit en vervormbaarheid

- Goede lasbaarheid

- Niet-magnetische eigenschappen

- Biocompatibiliteit

Deze eigenschappen maken 316L ideaal voor verschillende toepassingen:

- Medische implantaten en chirurgische instrumenten

- Uitrusting en constructies voor de scheepvaart

- Apparatuur voor chemische verwerking

- Voedings- en farmaceutische machines

Bij 3D printen produceert 316L onderdelen met een hoge dichtheid en gladde oppervlakken. De goede vloeibaarheid als poeder maakt gedetailleerde, complexe geometrieën mogelijk. De corrosiebestendigheid van het materiaal blijft intact na het printen, waardoor het waardevol is voor prototypes en onderdelen voor eindgebruik.

Roestvrij staal 17-4PH

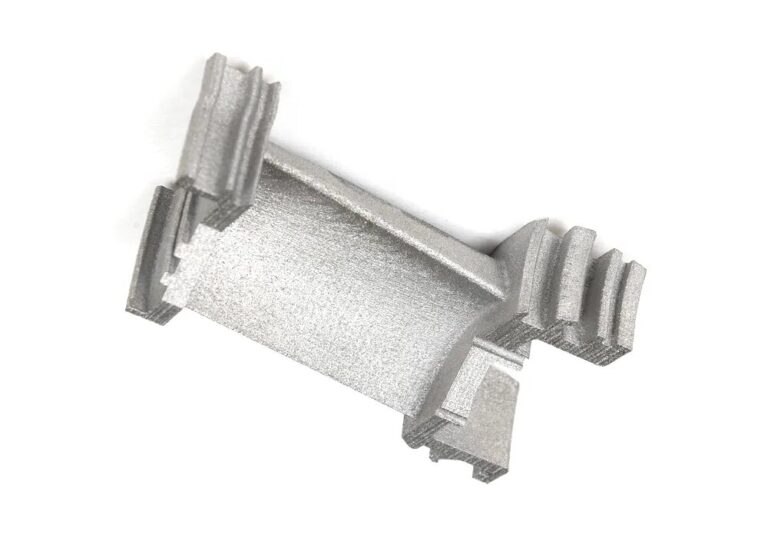

17-4PH behoort tot de familie van precipitatiehardend roestvrij staal. Het biedt een unieke combinatie van hoge sterkte en matige corrosiebestendigheid. De belangrijkste kenmerken zijn:

- Hoge treksterkte en hardheid

- Goede taaiheid

- Uitstekende vermoeiingseigenschappen

- Magnetische eigenschappen

- Warmtebehandelbaarheid voor aangepaste mechanische eigenschappen

Deze eigenschappen maken 17-4PH geschikt voor diverse veeleisende toepassingen:

- Onderdelen voor de ruimtevaart

- Turbinebladen

- Tandwielen en assen

- Onderdelen voor kleppen

- Bevestigingsmiddelen met hoge sterkte

Bij 3D printen kunnen met 17-4PH stevige en functionele onderdelen worden gemaakt. Het materiaal reageert goed op warmtebehandelingen na het printen, waardoor de gewenste mechanische eigenschappen worden bereikt. Deze veelzijdigheid maakt het populair voor prototyping en onderdelen voor eindgebruik in industrieën die onderdelen met een hoge sterkte nodig hebben.

Materiaaleigenschappen en hun invloed op 3D printen

De eigenschappen van roestvast staal hebben een grote invloed op het 3D printproces:

- De thermische geleidbaarheid beïnvloedt de koelsnelheid en het kromtrekken van onderdelen.

- De verdeling van de deeltjesgrootte beïnvloedt de vloeibaarheid van het poeder en de dichtheid van het eindproduct.

- De smelttemperatuur bepaalt het vereiste laservermogen en de afdruksnelheid.

Deze factoren moeten zorgvuldig worden gecontroleerd om geprinte onderdelen van hoge kwaliteit te produceren.

Roestvrij staalpoeder voor 3D printen

Roestvrij staal 3D printen gebruikt gewoonlijk geatomiseerd metaalpoederdie de volgende kenmerken heeft:

- Goede vloeibaarheid

- Hoge bulkdichtheid

- Bolvorm

- Uniforme deeltjesgrootteverdeling

- Laag zuurstof- en stikstofgehalte

De deeltjesdiameter van roestvast staalpoeder dat gebruikt wordt voor additieve productie is ongeveer 15 tot 45 μm. Te fijn metaalpoeder verhoogt de onderlinge wrijving en verslechtert de vloeibaarheid.

3D printtechnologieën voor roestvrij staal

3D-printen van roestvast staal heeft een revolutie teweeggebracht in de productie. Verschillende technologieën maken het mogelijk om complexe roestvrijstalen onderdelen te maken. Elke methode biedt unieke voordelen en uitdagingen. Laten we eens kijken naar deze technologieën en hun recente ontwikkelingen.

Overzicht van 3D printmethodes

Drie toonaangevende technologieën domineren het 3D-printen van roestvast staal: Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) en Binder Jetting. Elk gebruikt een andere aanpak om metalen onderdelen te maken.

Directe metaallasersintering (DMLS)

DMLS gebruikt een krachtige laser om metaalpoederdeeltjes te sinteren. Het proces werkt als volgt:

- Een dunne laag metaalpoeder wordt over het bouwplatform verspreid

- De laser smelt het poeder selectief volgens het 3D-model

- Het bouwplatform zakt en er wordt een nieuwe poederlaag aangebracht

- Het proces wordt herhaald totdat het onderdeel compleet is

DMLS produceert volledig dichte onderdelen met uitstekende mechanische eigenschappen. Het is ideaal voor het maken van complexe geometrieën en interne structuren.

Selectief lasersmelten (SLM)

SLM lijkt op DMLS maar smelt het metaalpoeder volledig. De processtappen zijn:

- Een laag metaalpoeder wordt op het bouwplatform verspreid

- Een krachtige laser smelt het poeder volledig in specifieke gebieden

- Het platform zakt en er wordt een nieuwe poederlaag toegevoegd

- Het proces gaat laag voor laag verder

SLM maakt onderdelen met een hoge dichtheid en sterkte. Het is geschikt voor de productie van functionele onderdelen met ingewikkelde ontwerpen.

Bindmiddel Jetting

Binder Jetting gebruikt een vloeibaar bindmiddel om metalen poederdeeltjes samen te voegen. Het proces omvat:

- Een laag metaalpoeder op het bouwplatform aanbrengen

- Afzetten van druppels bindmiddel op specifieke plaatsen

- Het platform verlagen en een nieuwe poederlaag toevoegen

- Herhalen tot het onderdeel compleet is

- Sinteren van het onderdeel in een oven om totale dichtheid te bereiken

Binder Jetting biedt hogere bouwsnelheden en grotere werkstukken. De onderdelen kunnen echter een lagere dichtheid hebben dan DMLS of SLM.

Technologieën vergelijken: Voor- en nadelen

Elke technologie heeft zijn sterke punten en beperkingen:

DMLS/SLM:

- Voordelen: Hoge onderdeeldichtheid, uitstekende detailresolutie, mechanische vaste eigenschappen

- Minpunten: Langzamere bouwsnelheden, kleinere bouwvolumes, hogere kosten

Bindspuiten:

- Voordelen: Snellere bouwsnelheden, grotere bouwvolumes, lagere kosten

- Minpunten: Bij lagere onderdeeldichtheid kan extra nabewerking nodig zijn

De keuze van de technologie hangt af van specifieke toepassingsvereisten, productievolume en budgetbeperkingen.

Recente vooruitgang in 3D printtechnologieën voor roestvrij staal

3D printen van roestvast staal blijft zich ontwikkelen. Recente ontwikkelingen zijn onder andere:

- Verbeterde lasersystemen voor hogere bouwsnelheden en betere resolutie

- Geavanceerde poederbehandelingssystemen voor een gelijkmatigere laagverdeling

- In-situ monitoring voor real-time kwaliteitscontrole

- Nieuwe legeringssamenstellingen geoptimaliseerd voor 3D printen

- Hybride systemen die additieve en subtractieve productie combineren

Deze innovaties verbeteren de kwaliteit van de onderdelen, verkorten de productietijden en breiden het aantal mogelijke 3D-printtoepassingen voor roestvast staal uit.

Het proces van roestvrij staal 3D printen

3D printen van roestvast staal omvat verschillende cruciale stappen. Elke stap draagt bij aan de kwaliteit en prestaties van het eindproduct. Laten we het hele proces verkennen, van ontwerp tot eindtest.

Voorbewerking: Ontwerp en voorbereiding

De reis begint met ontwerp en voorbereiding. Deze fase legt de basis voor succesvol drukwerk:

- CAD-modellering: Een gedetailleerd 3D-model van het onderdeel maken

- Bestandsoptimalisatie: Pas het model aan voor 3D printen

- Ontwerp van ondersteuningsstructuur: Ondersteuning toevoegen voor overstekken en complexe geometrieën

- Snijden: Het 3D-model omzetten in printbare lagen

- Parameterselectie: Kies optimale afdrukinstellingen

Een goede voorbewerking garandeert de bedrukbaarheid en vermindert het risico op fouten tijdens de productie.

Afdrukken: Laag-voor-laag opbouw

De drukfase brengt het digitale ontwerp tot leven:

- Voorbereiding poederbed: Verspreid een dunne laag roestvast staalpoeder

- Laserscannen: Smelt het poeder volgens het gesneden model

- Opnieuw coaten van lagen: Voeg een nieuwe laag poeder toe

- Herhaling: Ga door met het proces tot het voltooid is

Deze fase vereist een nauwkeurige regeling van het laservermogen, de scansnelheid en de laagdikte. Deze factoren beïnvloeden de uiteindelijke eigenschappen en kwaliteit van het onderdeel.

Nabewerking: Afwerking en behandeling

Na het printen ondergaan de onderdelen verschillende nabewerkingsstappen:

- Poeder verwijderen: Verwijder overtollig poeder van het geprinte onderdeel

- Verwijdering van ondersteuning: Draagstructuren losmaken

- Warmtebehandeling: Interne spanningen verlichten en eigenschappen verbeteren

- Oppervlaktebehandeling: Pools, shot peen, of machine voor de gewenste textuur

- Aanvullende behandelingen: Coatings aanbrengen of andere gespecialiseerde processen uitvoeren

Nabewerking verbetert het uiterlijk, de mechanische eigenschappen en de functionaliteit van het onderdeel.

Toepassingen van 3D printen in roestvrij staal

3D printen van roestvast staal heeft zijn weg gevonden naar tal van industrieën. Het vermogen om complexe, op maat gemaakte onderdelen te maken met uitstekende eigenschappen maakt het van onschatbare waarde in verschillende sectoren. Laten we eens een paar cruciale toepassingen bekijken.

Ruimtevaart en defensie

De ruimtevaart- en defensie-industrie hebben veel baat bij 3D printen van roestvast staal:

- Lichtgewicht beugels en structurele onderdelen

- Complexe brandstofverstuivers voor straalmotoren

- Aangepaste turbinebladen

- Onderdelen voor raketmotoren

- Onderdelen voor drone

Deze industrieën waarderen het vermogen van de technologie om substantiële, lichtgewicht onderdelen met ingewikkelde interne structuren te produceren. Het maakt ook snelle prototyping en on-demand productie van reserveonderdelen mogelijk.

Medische hulpmiddelen en implantaten

3D-printen van roestvrij staal betekent een revolutie in de gezondheidszorg:

- Chirurgische instrumenten op maat

- Patiëntspecifieke implantaten

- Tandprothetiek

- Orthopedische hulpmiddelen

- Complexe medische hulpmiddelen

De biocompatibiliteit van bepaalde roestvrijstalen materialen en de mogelijkheid om poreuze structuren te maken, maken 3D printen ideaal voor medische toepassingen. Het maakt gepersonaliseerde oplossingen mogelijk die de resultaten voor de patiënt verbeteren.

Auto's en transport

De automobielsector maakt gebruik van 3D-printen van roestvrij staal:

- Prototype-onderdelen om te testen

- Uitlaatsystemen op maat

- Warmtewisselaars

- Turbocompressoronderdelen

- Gespecialiseerd gereedschap voor productie

Deze technologie maakt snellere productontwikkelingscycli mogelijk en de productie van complexe onderdelen die met traditionele methoden moeilijk te maken zouden zijn.

Industriële en gereedschapstoepassingen

In de industriële sector wordt roestvrij staal 3D geprint:

- Gereedschap voor spuitgieten

- Aangepaste machineonderdelen

- Hittebestendige onderdelen voor ovens

- Apparatuur voor chemische verwerking

- Gespecialiseerde mallen en klemmen

De corrosiebestendigheid en sterkte van Stain-staal maken het ideaal voor deze veeleisende toepassingen. 3D-printen maakt een snelle productie van vervangingsonderdelen en aangepaste gereedschappen mogelijk.

Voordelen van 3D printen in roestvrij staal

3D printen van roestvast staal biedt vele voordelen ten opzichte van traditionele productiemethoden. Deze voordelen maken het een aantrekkelijke optie voor verschillende industrieën. Laten we eens kijken naar de belangrijkste voordelen van deze innovatieve technologie.

Ontwerpflexibiliteit en maatwerk

3D-printen van roestvrij staal ontketent creativiteit in design:

- Complexe geometrieën worden mogelijk

- Interne kanalen en roosterstructuren zijn gemakkelijk te creëren

- Consolidatie van onderdelen verlaagt de assemblagevereisten

- Rapid prototyping maakt snelle ontwerpiteraties mogelijk

- Aanpassing aan individuele behoeften is kosteneffectief

Dankzij deze flexibiliteit kunnen ingenieurs en ontwerpers onderdelen optimaliseren voor prestaties, gewicht en functionaliteit. Het opent nieuwe mogelijkheden in productontwerp en innovatie.

Materiaalsterkte en duurzaamheid

3D-geprinte roestvrijstalen onderdelen hebben indrukwekkende mechanische eigenschappen:

- Hoge treksterkte vergelijkbaar met gesmeed materiaal

- Uitstekende weerstand tegen corrosie

- Goede elasticiteit en taaiheid

- Hittebestendigheid voor toepassingen bij hoge temperaturen

- Weerstand tegen vermoeiing bij cyclische belasting

Deze eigenschappen maken 3D-geprint roestvast staal geschikt voor veeleisende toepassingen in verschillende industrieën. De onderdelen zijn bestand tegen ruwe omgevingen en hoge spanningen.

Snelheid en efficiëntie van productie

3D-printen van roestvast staal stroomlijnt het productieproces:

- Kortere doorlooptijden voor complexe onderdelen

- Geen gereedschap nodig, dus tijd- en kostenbesparend

- Productie op aanvraag elimineert voorraadproblemen

- Snelle prototypes versnellen productontwikkeling

- Directe productie vanuit CAD-modellen vermindert fouten

Deze snelheid en efficiëntie zijn waardevol voor de productie van kleine aantallen en op maat gemaakte onderdelen. Het stelt bedrijven in staat om snel te reageren op vragen uit de markt en de time-to-market te verkorten.

Kosteneffectiviteit in complexe ontwerpen

Voor ingewikkelde ontwerpen kan 3D printen voordeliger zijn:

- Maakt dure mallen of matrijzen overbodig

- Vermindert materiaalverspilling in vergelijking met subtractieve methoden

- Verlaagt de arbeidskosten voor de assemblage van complexe onderdelen

- Maakt ontwerpoptimalisatie voor gewichtsreductie mogelijk

- Maakt kosteneffectieve aanpassing en personalisatie mogelijk

Hoewel de kosten per eenheid hoger kunnen zijn voor grote productieruns, produceert 3D-printen complexe onderdelen in kleine aantallen op een kosteneffectieve manier.

Uitdagingen en beperkingen

Hoewel 3D-printen van roestvast staal veel voordelen biedt, zijn er ook een aantal uitdagingen. Inzicht in deze beperkingen is cruciaal voor een effectieve implementatie van deze technologie. Laten we eens kijken naar de belangrijkste hindernissen bij 3D printen van roestvast staal.

Technische uitdagingen

Verschillende technische problemen kunnen de kwaliteit en betrouwbaarheid van 3D-geprinte roestvrijstalen onderdelen beïnvloeden:

- Restspanningen in geprinte onderdelen

- Poreusheid en gebrek aan fusieafwijkingen

- Anisotrope mechanische eigenschappen

- Beperkte bouwvolumes in de meeste printers

- Uitdagingen bij het printen van grote, massieve onderdelen

Om deze technische problemen op te lossen, is een zorgvuldige procesbeheersing en -optimalisatie nodig. Lopend onderzoek en ontwikkeling zijn erop gericht om deze uitdagingen aan te gaan.

Kromtrekken en vervorming

Kromtrekken en vervorming zijn veel voorkomende problemen bij 3D printen van roestvast staal:

- Thermische gradiënten veroorzaken ongelijkmatige koeling

- Restspanningen leiden tot vervorming van onderdelen

- Grote, vlakke oppervlakken zijn bijzonder gevoelig voor kromtrekken

- Vervorming kan de maatnauwkeurigheid beïnvloeden

- Voor vervormde onderdelen kan extra nabewerking nodig zijn

Om deze problemen te beperken, zijn zorgvuldige ontwerpoverwegingen, geoptimaliseerde ondersteuningsstructuren en gecontroleerde koelprocessen nodig.

Kwaliteit oppervlakteafwerking

Het kan een uitdaging zijn om een glad oppervlak te verkrijgen:

- Lagen zijn vaak zichtbaar op geprinte onderdelen

- Traptrede-effect op gebogen of schuine oppervlakken

- Gedeeltelijk gesmolten poederdeeltjes kunnen zich hechten aan oppervlakken

- Verwijdering van draagstructuur kan sporen achterlaten

- Voor een gladde afwerking is vaak nabewerking nodig

Voor het verbeteren van de oppervlaktekwaliteit zijn meestal extra nabewerkingsstappen nodig, die tijd en kosten kunnen toevoegen aan de productie.

Materiaal- en proceskosten

De kosten blijven een belangrijke uitdaging bij het 3D-printen van roestvast staal:

- Hoogwaardige metaalpoeders zijn duur

- Gespecialiseerde apparatuur vereist aanzienlijke investering

- Het energieverbruik tijdens het printen is hoog

- Post-processing verhoogt de totale kosten

- Gekwalificeerde operators zijn nodig voor machinebediening en onderhoud

Deze factoren kunnen 3D-printen van roestvast staal minder concurrerend maken voor grootschalige productie van eenvoudige onderdelen. Voor complexe onderdelen in kleine volumes kan de technologie echter wel kosteneffectief zijn.

Conclusie

3D-printen van roestvast staal betekent een grote sprong voorwaarts in de productietechnologie. Het combineert de veelzijdigheid van additive manufacturing met de sterkte en duurzaamheid van roestvrij staal. Dit innovatieve proces opent nieuwe mogelijkheden in ontwerp en productie in verschillende industrieën.

Ondanks deze uitdagingen ziet de toekomst van 3D printen op roestvast staal er veelbelovend uit. Voortdurend onderzoek en ontwikkeling blijven de grenzen van het mogelijke verleggen. Naarmate de technologie rijper wordt, kunnen we een bredere acceptatie en nieuwe toepassingen verwachten.

FAQs

Kun je 3D-printen in roestvrij staal?

Ja, je kunt 3D printen in roestvrij staal. Dit proces maakt gebruik van gespecialiseerde metaal 3D printtechnologieën zoals Direct Metal Laser Sintering (DMLS) of Selective Laser Melting (SLM). Deze methoden maken complexe roestvrijstalen onderdelen door metaalpoeder laag voor laag samen te smelten.

Hoe verhoudt 3D-printen van roestvast staal zich tot traditionele productiemethoden?

3D-printen van roestvast staal blinkt uit in het maken van complexe geometrieën die met conventionele technieken moeilijk of onmogelijk zouden zijn. Deze technologie maakt snelle prototyping en productie in kleine series mogelijk zonder dure tooling. Traditionele methoden hebben echter nog steeds een voordeel voor grootschalige productie in termen van kosten en snelheid.

Is metaal 3D printen goedkoper?

De kosteneffectiviteit van metaal 3D printen hangt af van verschillende factoren. 3D printen kan voordeliger zijn dan traditionele methoden voor kleine series of complexe onderdelen. Het elimineert gereedschapskosten en vermindert materiaalverspilling. Voor grootschalige productie blijft traditionele productie echter vaak voordeliger.

Welke invloed heeft de vooruitgang in 3D-printtechnologie op het printen van roestvast staal?

Vooruitgang in 3D printtechnologie verbetert voortdurend de printmogelijkheden van roestvast staal. Verbeterde lasersystemen verhogen de precisie en de bouwsnelheid. Betere poederbehandelingsmechanismen resulteren in consistentere materiaaleigenschappen. Nieuwe softwareontwikkelingen optimaliseren het ontwerp voor additive manufacturing, wat leidt tot substantiëlere, lichtere onderdelen.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.