Stijgende fabricagekosten kunnen elk project onder druk zetten. Deze kosten zijn vaak het gevolg van materiaalverspilling, inefficiënte ontwerpen of trage productie. Hoge kosten hebben niet alleen invloed op de prijs en de levertijd, maar kunnen ook de kwaliteit van het product beïnvloeden. Het goede nieuws is dat veel van de belangrijkste kostenveroorzakers bij plaatbewerking met de juiste aanpak kunnen worden beheerst.

Het verlagen van de kosten voor plaatbewerking begint met slimmer ontwerpen, efficiënt materiaalgebruik en gestroomlijnde productie. Door elke fase te optimaliseren - van concept tot uiteindelijke productie - bespaart u tijd, vermindert u afval en verhoogt u de winstmarges.

Kostenbeheersing betekent niet dat je moet inleveren op kwaliteit. Hieronder staan negen beproefde manieren om de fabricagekosten te verlagen en tegelijkertijd uw producten betrouwbaar en goed presterend te houden.

1. Ontwerpoptimalisatie voor kostenefficiëntie

Goede ontwerpbeslissingen hebben een directe invloed op de productiekosten. Hoe efficiënter een ontwerp, hoe minder stappen, gereedschappen en materialen nodig zijn om het te produceren. Goed geoptimaliseerde ontwerpen zijn sneller te maken, gemakkelijker te assembleren en beter geschikt voor productie op grote schaal.

Onderdelengeometrie vereenvoudigen om complexiteit te verminderen

Complexe vormen leiden meestal tot hogere kosten omdat ze meer bewerkingen, instellingen en gespecialiseerde gereedschappen vereisen. Elke extra bocht, snede of las Dit kost meer tijd en verhoogt de kans op fouten.

Vereenvoudiging van de productgeometrie verbetert de consistentie, verkort de productietijd en versnelt de time-to-market.

Begin met te evalueren of elke functie een functioneel doel dient. Verwijder decoratieve of onnodige details die de verwerking vertragen. Geef de voorkeur aan rechte lijnen en eenvoudige hoeken in plaats van bochten of scherpe hoeken. Vermijd diepe trekken, krappe bochten of ingewikkelde contouren die het lasersnijden of buigen moeilijker maken.

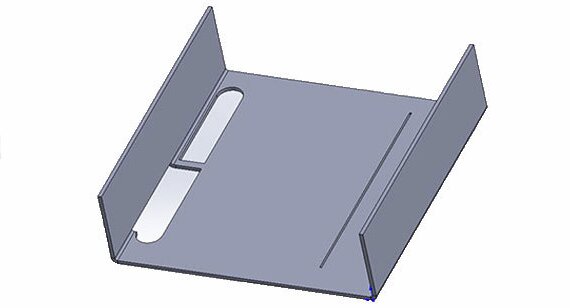

Het verminderen van het aantal buigingen of het combineren van verschillende onderdelen in één gevormd stuk kan ook de assemblage- en laskosten verlagen. Bijvoorbeeld, in plaats van verschillende panelen te lassen om een doos te vormen, buig je een enkele plaat in de vereiste vorm. Deze aanpak bespaart tijd, verbetert de nauwkeurigheid en verbetert de structurele sterkte.

Gatmaten, radii en eigenschappen standaardiseren

Standaardisatie is een eenvoudige maar krachtige manier om kosten te besparen. Het gebruik van consistente gatmaten, buigradii en hardware vermindert de insteltijd, het wisselen van gereedschap en productiefouten. Het maakt ook een snellere en soepelere productie mogelijk.

Door bijvoorbeeld de verscheidenheid aan gatdiameters te beperken, wordt het aantal benodigde ponsgereedschappen geminimaliseerd en blijven de instellingen consistent tijdens grote series. Met standaard buigradii kunnen operators meerdere onderdelen afwerken met dezelfde instellingen van de afkantpers, wat tijd bespaart bij het instellen.

Gebruik waar mogelijk standaardbouten, -moeren en bevestigingsmiddelen in plaats van aangepaste onderdelen. Aangepaste onderdelen vereisen vaak speciaal gereedschap, verlengen de doorlooptijd en verhogen de aanschafkosten.

2. Materiaalkeuze en -gebruik

De materiaalkosten maken vaak een groot deel uit van de totale fabricagekosten. Het kiezen van de juiste metaalsoort en -dikte heeft grote invloed op zowel de prestaties als het budget.

Materialen kiezen op basis van functie en budget

De materiaalselectie moet beginnen met een duidelijk begrip van de vereisten voor het onderdeel. Verschillende metalen gedragen zich verschillend tijdens de verwerking - sommige buigen gemakkelijk, andere zijn bestand tegen corrosie en weer andere zijn zeer sterk. Het doel is om te voldoen aan de prestatiebehoeften zonder te veel te ontwerpen.

Bijvoorbeeld:

- Zacht staal is betaalbaar, gemakkelijk te vormen en goed lasbaar voor algemene toepassingen.

- Roestvrij staal biedt een uitstekende duurzaamheid en corrosiebestendigheid, maar kost meer en is moeilijker te verwerken.

- Aluminium is licht van gewicht en gemakkelijk te bewerken, maar vereist speciale zorg tijdens het lassen en vormen, omdat het gemakkelijk krast.

De dikte van het materiaal is ook belangrijk. Dikkere platen kosten niet alleen meer, maar het duurt ook langer om ze te snijden. Als het ontwerp het toelaat, kan het gebruik van dunnere materialen met behoud van sterkte de kosten aanzienlijk verlagen.

Afval verminderen door efficiënt nesten

Zelfs de beste materialen kunnen verloren gaan door slecht plaatgebruik. Nesting - de rangschikking van onderdelen op een plaat - speelt een cruciale rol bij het minimaliseren van uitval. Effectief nesten maximaliseert het plaatgebruik en vermindert afval.

CAD-software kan lay-outs optimaliseren voor minimale tussenruimte en de beste opbrengst. Door onderdelen van hetzelfde materiaal en dezelfde dikte te groeperen, kunnen de snij-instellingen gedeeld worden, waardoor de insteltijd minimaal is en de doorvoer verbetert.

Onderdelen ontwerpen met compatibele vormen of verhoudingen helpt ook. Kleine aanpassingen in het ontwerp, zoals het roteren van een onderdeel of het aanpassen van een flens, kunnen de materiaalefficiëntie aanzienlijk verhogen en kosten besparen.

3. Tolerantie- en specificatiebeheer

Toleranties en oppervlaktespecificaties hebben een directe invloed op de productiekosten. Te krappe toleranties of onnodige afwerkingen verhogen de bewerkingstijd, de inspectievereisten en de complexiteit van de productie.

Vermijd te krappe toleranties

Krappe toleranties vereisen een hogere precisie, wat de productie vertraagt en extra stappen toevoegt voor kalibratie en kwaliteitscontroles. Als een onderdeel geen extreme precisie vereist, drijven deze maatregelen de kosten alleen maar op.

Pas redelijke toleranties toe die voldoen aan de functionele eisen van het onderdeel. Zo hebben bevestigingsgaten misschien een strakkere controle nodig, terwijl niet-kritische oppervlakken toegeeflijker kunnen zijn. Begrijpen hoe onderdelen passen en op elkaar inwerken helpt om te bepalen waar precisie echt belangrijk is.

Vroegtijdige communicatie met je fabrikant is essentieel. Zij kunnen haalbare toleranties aanbevelen op basis van het materiaaltype en de procesmogelijkheden. Bijvoorbeeld, lasersnijden kunnen van nature voldoen aan fijne toleranties, terwijl voor andere processen nabewerking nodig kan zijn. Door de tolerantieverwachtingen af te stemmen op het gekozen proces voorkom je overengineering en te hoge kosten.

Alleen noodzakelijke afwerkingen en coatings specificeren

Oppervlakteafwerkingen en coatings onderdelen beschermen tegen corrosie, slijtage en milieuschade, maar onnodige afwerkingen zorgen voor extra kosten en doorlooptijd. Voor elke extra coating zijn materialen, instellingen en soms uitbesteding nodig.

Houd rekening met het gebruik en de blootstellingsomstandigheden van het onderdeel:

- Binnen of verborgen onderdelen hebben mogelijk alleen een basisafwerking nodig.

- Voor buiten of zichtbare onderdelen kan het nodig zijn poederlak, anodiserenof beplating.

Coatings kiezen op basis van echte behoeften helpt verspilling voorkomen.

Soms biedt het basismateriaal zelf al voldoende bescherming. Roestvrij staal biedt bijvoorbeeld een natuurlijke weerstand tegen corrosie en aluminium vormt een zelfbeschermende oxidelaag. Inzicht in deze eigenschappen kan overbodige nabewerkingsstappen elimineren en zowel tijd als geld besparen.

4. Montage- en verbindingsoptimalisatie

Montage is een van de meest arbeidsintensieve fases in plaatbewerking. Door onderdelen zo te ontwerpen dat ze eenvoudiger en sneller kunnen worden geassembleerd, kan de productietijd worden verkort, de nauwkeurigheid worden verbeterd en kunnen de arbeidskosten worden verlaagd.

Ontwerp met minder bevestigingen en lasnaden

Evalueer elke las of bevestiging om te zien of het echt nodig is. Sommige verbindingen kunnen opnieuw worden ontworpen met behulp van bochten of gevormde flenzen, die onderdelen bij elkaar houden zonder extra hardware. Puntlassen of lijmverbindingen kunnen lange lassen vervangen met behoud van voldoende sterkte.

Het standaardiseren van soorten bevestigingsmiddelen draagt ook bij aan efficiëntie. Het gebruik van één of twee soorten schroeven minimaliseert het wisselen van gereedschap en vereenvoudigt het voorraadbeheer. Zelfklemmende of zelftappende bevestigingsmiddelen zijn uitstekende keuzes - ze worden snel geïnstalleerd, hoeven niet te worden ingeregen en zorgen voor sterke, betrouwbare verbindingen.

Minder laspunten bespaart tijd, minimaliseert warmtevervorming en vermindert nabewerking na het lassen. Minder lasbewerkingen verlagen ook het risico op uitlijnfouten. Een vereenvoudigde structuur die op natuurlijke wijze in elkaar past, zorgt voor een hogere consistentie en productiesnelheid.

Tabbladen, sleuven en zelfzoekfuncties gebruiken

Tabs, sleuven en zelfpositionerende elementen kunnen de assemblage aanzienlijk versnellen en de precisie verbeteren. Dankzij deze ontwerpkenmerken worden onderdelen automatisch uitgelijnd tijdens de assemblage, waardoor er minder opspanmiddelen, klemmen of meetgereedschap nodig zijn.

Tab-and-slot ontwerpen houden componenten op hun plaats voordat ze gelast of vastgezet worden, vooral handig voor grote of doosvormige assemblages die nauwkeurig uitgelijnd moeten worden. Ze verminderen menselijke fouten, vereenvoudigen de positionering en verkorten de insteltijd.

Zelfpositionerende functies zijn ook ideaal voor geautomatiseerde assemblage. Robots of machines kunnen onderdelen gemakkelijk uitlijnen en positioneren met deze ingebouwde geleiders. Zelfs bij handmatige assemblage kunnen arbeiders onderdelen op gevoel uitlijnen, wat de snelheid en nauwkeurigheid ten goede komt.

5. Prototyping en vroege validatie

Prototypes spelen een cruciale rol bij het beheersen van de fabricagekosten. Door in een vroeg stadium een prototype te maken en te testen, kunnen fouten in het ontwerp worden opgespoord voordat de massaproductie plaatsvindt, waardoor later duur herwerk en vertragingen worden voorkomen.

Gebruik Rapid Prototyping om kostbare herontwerpen te voorkomen

Rapid prototyping stelt ingenieurs en ontwerpers in staat om digitale modellen binnen enkele dagen om te zetten in echte onderdelen. Dit proces laat zien hoe een ontwerp presteert onder echte omstandigheden, waardoor snelle aanpassingen mogelijk zijn voordat de productie op ware grootte begint.

Methoden zoals lasersnijden, CNC-bewerkingen 3D printen kunnen snel nauwkeurige prototypes leveren. Deze monsters kunnen assemblagefouten, interferentieproblemen of zwakke structuren blootleggen. Door dergelijke problemen vroeg op te sporen, worden dure gereedschapswissels en materiaalverspilling later voorkomen.

Prototypes verbeteren ook de samenwerking tussen ontwerpers, fabrikanten en eindgebruikers. Fysieke monsters maken het makkelijker om de intentie van het ontwerp te bespreken en details te bevestigen. Teams kunnen weloverwogen, op gegevens gebaseerde beslissingen nemen in plaats van alleen te vertrouwen op digitale modellen of simulaties.

Assemblage en werking valideren voor massaproductie

Validatie zorgt ervoor dat het onderdeelontwerp voldoet aan alle prestatie- en assemblagevereisten voordat de productie wordt opgeschaald. Het controleert of onderdelen goed passen, goed werken en efficiënt geproduceerd kunnen worden.

Assemblagevalidatie controleert de uitlijning en pasvorm tussen componenten. Verkeerde uitlijning of krappe passingen kunnen nabewerking vereisen of leiden tot afkeur. Het vroegtijdig testen van de passing voorkomt deze problemen.

Functionele validatie evalueert hoe een onderdeel presteert onder echte omstandigheden, zoals belasting, trillingen of temperatuurschommelingen. Het garandeert dat het onderdeel werkt zoals bedoeld zonder voortijdige slijtage of defecten.

6. Samenwerking toeleveringsketen en leveranciers

Nauwe samenwerking met leveranciers en fabrikanten kan een grote invloed hebben op de totale fabricagekosten. Vroegtijdige samenwerking met ervaren partners verbetert de maakbaarheid, verkort de doorlooptijden en verbetert de kostenbeheersing.

Werk samen met fabrikanten tijdens de ontwerpfase

Door uw fabricagepartner vroeg in de ontwerpfase te betrekken, kunt u potentiële fabricageproblemen identificeren voordat ze kostbaar worden. Fabrikanten begrijpen materiaalgedrag, gereedschapsbeperkingen en procesefficiënties die ontwerpers over het hoofd kunnen zien.

Door vroegtijdige samenwerking kunnen technici praktische verbeteringen in het ontwerp aanbrengen, zoals het aanpassen van buigradii aan de beschikbare gereedschappen, het verwijderen van onnodige lassen of het aanpassen van uitsparingen voor standaard laserbewerking. Deze inzichten kunnen de productie vereenvoudigen en zowel tijd als kosten verlagen.

Het versterkt ook de communicatie en helpt beide partijen om hun ontwerpdoelen, toleranties en materiaalvoorkeuren op elkaar af te stemmen. Dit minimaliseert revisies en versnelt het proces van prototype tot productie, waardoor de workflows soepeler verlopen en er minder vertragingen optreden.

Maak gebruik van de expertise van leveranciers om mogelijkheden voor kostenverlaging te vinden

Leveranciers en fabrikanten hebben uitgebreide kennis van materialen, productiemethoden en logistiek. Hun ervaring brengt vaak kostenbesparende strategieën aan het licht die tijdens het ontwerp onopgemerkt blijven.

Ze kunnen bijvoorbeeld een voordeliger materiaal aanbevelen met vergelijkbare prestaties, voorstellen om standaardformaten te gebruiken om afval te verminderen of voorstellen om kleinere bestellingen te combineren tot een grotere batch voor volumekortingen.

Fabrikanten kunnen ook processen stroomlijnen, zoals het vervangen van lasnaden door bochten of het samenvoegen van onderdelen om de assemblagetijd te verkorten. Ze weten welke stappen arbeidsintensief zijn en welke geautomatiseerd kunnen worden voor meer efficiëntie.

7. Volume en batchplanning

Het productievolume is een van de grootste kostenfactoren bij plaatbewerking. Kleine series kosten meestal meer per onderdeel omdat de setup- en gereedschapskosten niet gespreid worden. Grote series daarentegen profiteren van schaalvoordelen.

Balans tussen kleine oplages en grote oplages

Productie in kleine series biedt flexibiliteit en maakt het gemakkelijk om ontwerpen snel aan te passen. Veelvuldige machine-instellingen en kalibraties verhogen echter de kosten per onderdeel en verhogen het risico op menselijke fouten.

Productie van grote volumes verdeelt de setupkosten over meer onderdelen, waardoor machines continu efficiënter kunnen draaien. Het nadeel is een verminderde flexibiliteit - wijzigingen in het ontwerp tijdens grote series kunnen kostbaar zijn.

Plan de productie op basis van de werkelijke vraag en de complexiteit van het onderdeel om een evenwicht te vinden. Gebruik kleine batches voor prototypes of aangepaste onderdelen waar weinig vraag naar is en grote runs voor gestandaardiseerde onderdelen of onderdelen in grote volumes.

Gelijksoortige onderdelen groeperen om omschakelingen te verminderen

Omstellen - apparatuur wisselen tussen verschillende materialen, diktes of opstellingen - kost tijd en geld. Door gelijksoortige onderdelen te groeperen worden onderbrekingen geminimaliseerd en blijven machines efficiënt draaien.

Plan onderdelen met hetzelfde materiaal, dezelfde dikte of dezelfde buigvereisten samen. Dit verkort de insteltijd en zorgt voor een langere constante werking.

Zelfs eenvoudige optimalisaties, zoals het nesten van gelijkvormige onderdelen op dezelfde plaat, kunnen de materiaalopbrengst verbeteren en de instelkosten verlagen. Efficiënte batchplanning vermindert de arbeidstijd, verkort de doorlooptijden en minimaliseert de kans op productiefouten.

8. Onderhoud, verpakking en logistiek

De kosten stoppen niet bij de productiefase. Afwerking, verwerking en verzending kunnen ook van invloed zijn op de totale kosten van uw project. Onderdelen ontwerpen met deze factoren in gedachten helpt de arbeidskosten te verlagen, schade te voorkomen en de transportkosten te verlagen.

Ontwerp voor eenvoudigere hantering en nabewerking

Onderdelen die gemakkelijk te hanteren en te monteren zijn, besparen tijd en moeite. Vermijd scherpe randen, te zware stukken of complexe vormen die speciale behandeling of apparatuur vereisen.

Vereenvoudigde ontwerpen maken het gemakkelijker voor arbeiders om onderdelen te verplaatsen, te stapelen en te verwerken. Vlakke panelen zijn bijvoorbeeld gemakkelijker te verven, coaten of polijsten dan complexe gevouwen onderdelen. Onderdelen die in standaard rekken of pallets passen, kunnen in batches worden verwerkt, wat tijd bespaart en het risico op oppervlakteschade minimaliseert.

Verlaag de verzendkosten met efficiënte verpakkingen en platte ontwerpen

De verzendkosten zijn sterk afhankelijk van gewicht, volume en verpakkingsmethode. Door onderdelen zo te ontwerpen dat ze plat verpakt of stapelbaar zijn, wordt de ruimte in kratten of containers gemaximaliseerd. Het nesten of vouwen van onderdelen om het totale volume te verminderen kan de vrachtkosten aanzienlijk verlagen.

Gebruik standaard verpakkingsmateriaal en beschermende lagen om schade tijdens het transport te voorkomen, zonder overmatige verpakking.

Voor grote assemblages kun je overwegen om onderdelen te ontwerpen die gedemonteerd verzonden kunnen worden en ter plekke eenvoudig weer in elkaar gezet kunnen worden; dit verlaagt het transportgewicht en -volume terwijl het installatiegemak behouden blijft.

9. Verbeteringen in het productieproces

Het verbeteren van fabricageprocessen verlaagt direct de kosten en doorlooptijd. Het kiezen van de juiste snijmethode en het combineren van productiestappen kan afval minimaliseren, arbeid verminderen en de algehele efficiëntie verbeteren.

Kies de meest efficiënte snijmethode

Elke snijtechnologie heeft unieke voordelen, afhankelijk van de complexiteit van het onderdeel, de materiaaldikte en de productieschaal:

- Lasersnijden - Ideaal voor onderdelen met hoge precisie en ingewikkelde ontwerpen. Het zorgt voor schone randen en vereist minimale nabewerking. Het kan echter langzamer en duurder zijn voor dikke materialen.

- Plasmasnijden - Een goede keuze voor dikkere platen of grotere onderdelen die geen extreme precisie vereisen. Het is sneller en kosteneffectief, maar kan extra randafwerking vereisen.

- Waterstraalsnijden - Gebruikt water onder hoge druk en abrasieve media om te snijden zonder warmtevervorming. Het is geschikt voor hittegevoelige materialen, maar langzamer en duurder voor eenvoudige onderdelen.

- Ponsen of stempelen - Het meest geschikt voor massaproductie. Hoewel het maken van gereedschap een investering vooraf vereist, zijn deze methoden zeer efficiënt voor herhalingsoplages en bieden ze snelle, consistente en goedkope resultaten zodra het gereedschap klaar is.

Het kiezen van het juiste proces op basis van materiaal, hoeveelheid en precisievereisten kan een grote invloed hebben op zowel de kosten als de doorlooptijd.

Activiteiten combineren om de productie te stroomlijnen

Het combineren van meerdere productiestappen in één bewerking bespaart tijd, vermindert handling en behoudt de nauwkeurigheid. Moderne machines kunnen bijvoorbeeld onderdelen snijden en buigen in één enkele opstelling, terwijl andere machines onderdelen kunnen ponsen, vormen en tappen in één bewerking.

Het gebruik van multifunctionele apparatuur minimaliseert instellingswijzigingen, verkort de doorlooptijd en verlaagt de arbeidsvereisten.

Ontwerpkeuzes kunnen ook procesintegratie ondersteunen. Het toevoegen van lipjes, sleuven of zelfvergrendelende functies elimineert extra uitlijn- of lasstappen. Het inbouwen van zelfbevestigende mechanismen kan handmatige assemblage vervangen, waardoor de efficiëntie nog verder toeneemt en de kosten dalen.

Conclusie

Snijden in de kosten voor plaatbewerking betekent niet dat je de kwaliteit moet verlagen. Door de efficiëntie van het ontwerp te verbeteren, geschikte materialen te kiezen en de productiemethoden te optimaliseren, kunt u de kosten aanzienlijk verlagen terwijl u sterke, betrouwbare prestaties behoudt.

Nauwe samenwerking met leveranciers en fabrikanten voegt nog meer waarde toe: het helpt mogelijkheden voor kostenbesparing te identificeren, afval te verminderen en de algehele workflow te verbeteren. Samen leiden deze strategieën tot snellere productie, betere precisie en grotere winstgevendheid.

Klaar om uw fabricagekosten te verlagen? Stuur ons vandaag nog uw onderdelentekeningen of 3D-bestanden. Ons engineeringteam bekijkt uw ontwerp, geeft praktische DFM-suggesties en helpt u uw kosten, prestaties en doorlooptijd te optimaliseren.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.