Elke ingenieur kent dat moment - wanneer een perfect 3D-model zich maar niet ontvouwt. Wat er op het scherm geweldig uitziet, verandert plotseling in een echt probleem: hoeken scheuren, krommingen trekken krom of gaten komen niet overeen. Het frustrerende? Deze problemen komen niet uit het niets. Ze kunnen worden voorspeld - en voorkomen.

Bij plaatbewerking hangt de grens tussen probleemloze productie en een kostbaar herontwerp vaak af van een paar ontwerpgewoonten. Studies tonen aan dat ongeveer 60% van de plaatontwerpen problemen hebben met ontvouwen die vermeden hadden kunnen worden. De meeste problemen ontstaan door ongelijke dikte of slecht geplaatste gaten en uitsparingen.

Bij Shengen controleren onze ingenieurs elke maand honderden 3D-bestanden. We zien steeds dezelfde fouten - kleine details in CAD die tot grote problemen leiden tijdens de fabricage. Om u te helpen deze problemen te voorkomen, zijn hier negen eenvoudige regels die digitaal ontwerpen verbinden met productie in de echte wereld.

Plaatmetaal ontwerpmethoden vergelijken: Plat vs. massief

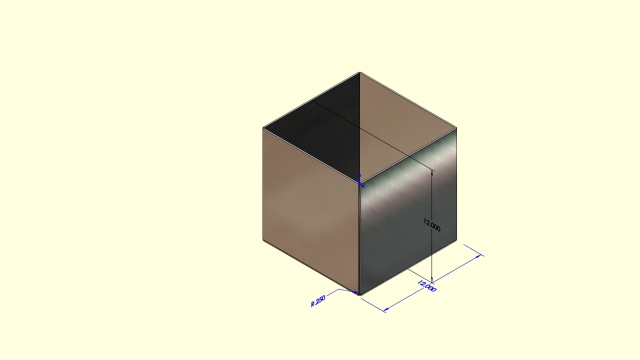

Bij het maken van plaatmetalen onderdelen kun je vanuit twee richtingen beginnen: eerst vlak modelleren of solid-to-sheet conversie.

Flat-first modelleren begint met een vlakke lay-out en voegt dan bochten toe. Met deze aanpak heb je betere controle over de plaats van de buiging, het reliëf en de materiaalstroom. Het is perfect voor onderdelen zoals behuizingen, panelenen beugels waar nauwkeurigheid echt belangrijk is.

Conversie van solid naar plaat begint daarentegen met een volledig 3D solid model dat later wordt omgezet in plaatwerk. Dit is sneller voor conceptontwerpen, maar riskanter bij het uitvlakken, vooral als het model verschillende diktes of overlappende gebieden heeft.

De juiste methode hangt af van je project. Voor snelle prototypes bespaart starten met een vaste vorm tijd. Maar voor grote productieruns of assemblages die nauwe toleranties vereisen, vermindert vlak beginnen fouten en blijven uw onderdelen consistent van batch tot batch.

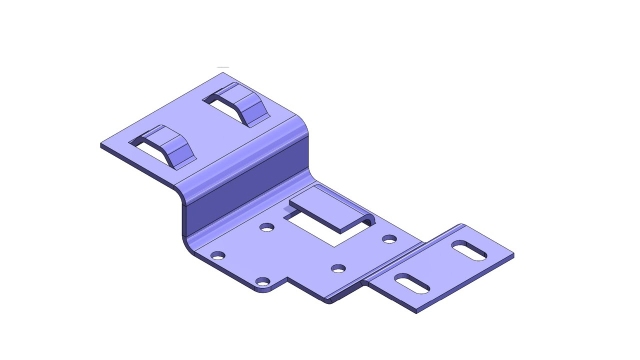

Regel 1: Begin met de juiste CAD plaatbewerkingsgereedschappen

Gebruik altijd vanaf het begin de plaatbewerkingsgereedschappen die in je CAD software zijn ingebouwd. Opdrachten zoals "Convert to Sheet Metal", "Flatten" en "Unfold" helpen je systeem te begrijpen hoe bochten, flenzen en reliëfs zich in het echt gedragen.

Als je met deze gereedschappen ontwerpt, behoudt je model een consistente dikte, nauwkeurige gebogen vormen en de juiste reliëfs. Als je ze overslaat, kunnen er ontvouwfouten optreden, zoals ongelijke wanden, overlappende vlakken of mislukte vlakke patronen.

Controleer voor het modelleren of je materiaaldikte klopt, buigradiusen K-Factor overeenkomen met de normen van uw fabriek. Als je deze details in een vroeg stadium goed aanpakt, voorkom je nabewerking en bespaar je later tijd en kosten.

Regel 2: Zorg voor een uniforme materiaaldikte

Een consistente dikte aanhouden is de sleutel tot betrouwbaar plaatwerkontwerp. Zodra de wanddikte varieert, wordt het moeilijk om je vlakke patroon te voorspellen. Bochten rekken ongelijkmatig uit, gaten lopen niet meer in lijn en de uiteindelijke onderdelen worden minder nauwkeurig.

Gebruik altijd dezelfde dikte voor het hele onderdeel. Voor roestvast staal werkt een bereik van 0,8-2,0 mm goed. Voor aluminium is 1,0-3,0 mm gebruikelijk. Als je meer sterkte nodig hebt, voeg dan ribben of steunbeugels toe in plaats van de wanddikte te vergroten.

Een uniforme dikte maakt buigen voorspelbaarder en vermindert de insteltijd op de werkvloer. Het zorgt er ook voor dat elk geproduceerd onderdeel overeenkomt met het originele ontwerp.

Regel 3: Pas de juiste buigradius en K-factor toe

Nadat je de dikte hebt ingesteld, bepaal je hoe de plaat buigt. De buigradius beïnvloedt hoe het materiaal vloeit. Als deze te krap is, kan het metaal barsten. Als hij te breed is, wordt de buigvorm vaag. Een veilig uitgangspunt is om de buigradius aan de binnenkant gelijk te houden aan de materiaaldikte.

De K-factor bepaalt hoeveel het metaal uitrekt tijdens het buigen. De meeste materialen vallen tussen 0,3 en 0,5. Zachtere metalen zoals aluminium werken meestal het beste rond 0,33, terwijl sterkere metalen zoals roestvrij staal het goed doen in de buurt van 0,45.

Met de juiste K-factor en buigradius kan je CAD-systeem nauwkeurige vlakke lengtes berekenen. Dit zorgt ervoor dat het uiteindelijk gevormde onderdeel perfect overeenkomt met het ontwerp zodra het de afkantpers verlaat.

Regel 4: Gebruik het juiste buig- en hoekreliëf

Elke buiging heeft een beetje ruimte nodig om te bewegen. Wanneer metaal plooit, wordt de binnenkant samengedrukt terwijl de buitenkant uitrekt. Zonder voldoende ontlasting kan die spanning leiden tot scheuren, bobbels of zichtbare markeringen op je afgewerkte onderdeel.

Voeg smalle reliëfsleuven toe waar flenzen en bochten samenkomen. Een goede regel is om de breedte van de sleuf minstens gelijk te maken aan de materiaaldikte. Gebruik voor hoeken kleine rechthoekige of V-vormige inkepingen om scheuren te voorkomen.

Een goed reliëfontwerp helpt ook bij oppervlaktebehandeling. Verf of poederlak vloeit gelijkmatiger rond hoeken in plaats van zich op te hopen in krappe ruimtes. Slechts een paar millimeter speling tijdens het ontwerpen kan uren schuren of retoucheren later besparen.

Regel 5: Houd functies uit de buurt van buiglijnen

Zelfs een enkel gat dat te dicht bij een bocht wordt geplaatst, kan problemen veroorzaken. Wanneer het metaal zich vormt, kunnen nabijgelegen elementen uitrekken, vervormen of perssporen vertonen.

Houd gaten, gleuven of reliëfvormen minstens vier keer de materiaaldikte weg van een plooilijn. Als je vel bijvoorbeeld 1 mm dik is, zorg er dan voor dat de vormen minstens 4 mm van de vouw verwijderd zijn.

Dit kleine detail beschermt zowel het onderdeel als de kantpersgereedschappen. Een verkeerd geplaatst gat kan een verkeerde buiging veroorzaken of zelfs een matrijs bekrassen, wat gevolgen heeft voor de hele batch. Het aanhouden van deze tussenruimte zorgt voor een soepele productie en minder afgekeurde onderdelen.

Regel 6: Plan de maakbaarheid vroegtijdig

Een goed ontwerp heeft niet alleen te maken met vorm, maar ook met hoe goed het gemaakt kan worden. Elke machine op de werkvloer heeft beperkingen, zoals buiglengte, matrijsafstand en keeldiepte.

Voordat je je ontwerp vastlegt, moet je overleggen met je productieteam. Zorg ervoor dat de grootste flens past bij de capaciteit van de kantpers, dat het gekozen materiaal overeenkomt met de beschikbare gereedschappen en dat kleine interne onderdelen daadwerkelijk kunnen worden gesneden.

Zelfs een klein foutje - zoals een flens die net 10 mm te lang is - kan de productie stilleggen. Vanaf het begin nadenken over maakbaarheid bespaart tijd, vermindert afval en voorkomt herontwerpen op het laatste moment. Het optimaliseren van uw vlakke lay-out kan zelfs het materiaalgebruik met een paar procent verlagen - een besparing die uw volgende offerte direct verbetert.

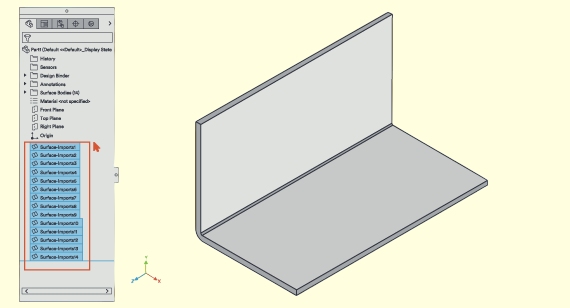

Regel 7: Valideer het vlakke patroon vóór productie

Als je ontwerp klaar is, controleer dan altijd het vlakke patroon voordat je het naar de productie stuurt. Gebruik de opdracht "Flatten" of "Unfold" van je CAD-systeem om te zien hoe het onderdeel eruit zal zien als het wordt uitgelegd. Als het vlakke patroon overlapt, randen mist of niet uitvouwt, repareer deze problemen dan voordat je het bestand vrijgeeft.

Exporteer de vlakke lay-out als een DXF- of STEP-bestand en vergelijk het met je snijplan. Controleer of de gaten op één lijn liggen, de buiglijnen duidelijk zijn en de randen de juiste tussenruimte hebben. Zelfs een kleine afwijking van 1 mm kan later bij de assemblage ernstige problemen veroorzaken.

Deze stap neemt maar een paar minuten in beslag, maar kan verspilling van materiaal, productievertragingen en dure nabewerkingen voorkomen zodra het onderdeel de werkvloer bereikt.

Regel 8: Houd rekening met materiaalgedrag tijdens buigen

Metaal buigt niet altijd perfect. Elk materiaal rekt uit, drukt samen en veert terug op zijn eigen manier na het vormen. Als je dit negeert, kan dit leiden tot bochten die een beetje uit de hoek zijn of onderdelen die niet passen zoals gepland.

Zachte materialen zoals aluminium veren 1-3° meer terug dan roestvrij staal. Om dit aan te passen, kun je de buigradius verkleinen of aluminium onderdelen lichtjes overbuigen tijdens het vormen.

Een snelle testbuiging helpt u om de juiste instellingen te bevestigen. Na verloop van tijd zal het bijhouden van uw echte buiggegevens u helpen sneller te ontwerpen en nauwkeurigere resultaten te bereiken bij toekomstige projecten.

Regel 9: Houd rekening met downstreamprocessen

Zelfs een perfect vlak patroon moet na het vormen nog worden bewerkt. Lassencoating, en montage hebben allemaal invloed op hoe je onderdeel past en eruitziet.

Laat extra ruimte vrij voor lasnaden, klinknagels of bevestigingsmiddelen. Vermijd scherpe hoeken waar poeder of verf zich kan ophopen. Coatings kunnen 0,05-0,15 mm per kant toevoegen, waardoor een krappe behuizing moeilijk te monteren kan zijn.

Als het onderdeel gelast moet worden, voeg dan reliëfinkepingen of opspangaten toe om warmtevervorming tegen te gaan. Door vroeg na te denken over deze afwerkings- en assemblagestappen, zorg je ervoor dat je onderdeel er goed uitziet, goed past en na voltooiing de beoogde prestaties levert.

Conclusie

Bij het ontwerpen van plaatwerkonderdelen gaat het niet alleen om het creëren van vormen - het gaat om het creëren van geometrie die ook echt gemaakt kan worden. Elke regel in deze gids overbrugt de kloof tussen ontwerp en productie in de praktijk.

Begin met de juiste CAD gereedschappen. Houd de materiaaldikte uniform. Voeg de juiste reliëfs toe. Geef elementen voldoende afstand tot bochten. Valideer uw vlakke patroon. En denk altijd vooruit aan hoe het onderdeel gelast, gecoat en geassembleerd gaat worden. Deze eenvoudige gewoontes kunnen een complex fabricageproces veranderen in een soepele en voorspelbare workflow.

Bij Shengen passen onze ingenieurs deze principes elke dag toe. We helpen klanten om 3D-concepten om te zetten in nauwkeurige, rendabele plaatwerkonderdelen die klaar zijn voor productie.

Voordat u uw volgende RFQ verstuurt, upload uw CAD-bestand voor een gratis DFM-beoordeling. Ons engineeringteam analyseert uw ontwerp, wijst op mogelijke risico's en stelt kleine verbeteringen voor die de kosten en doorlooptijd verlagen - en dat alles binnen 24 uur.

FAQ

Wat gebeurt er als een 3D-ontwerp niet kan worden uitgevouwen?

Het betekent meestal dat het model een of meer plaatwerkregels overtreedt - ongelijke dikte, ontbrekende reliëfs of overlappende flenzen. Begin niet opnieuw. Vereenvoudig één element per keer, controleer de wanddikte en pas het commando voor plaatwerkconversie opnieuw toe. In de meeste gevallen is het slechts een klein geometrieprobleem dat snel kan worden opgelost.

Hoe kies ik de juiste K-factor voor mijn materiaal?

Gebruik een beginwaarde van 0,33 voor aluminium en 0,4-0,45 voor zacht of roestvast staal. Voer een korte testbuiging uit met het huidige gereedschap van je winkel om dit getal aan te passen. De juiste K-factor zorgt ervoor dat de afmetingen van het vlakke patroon precies overeenkomen met het gevormde onderdeel.

Wat is de beste manier om een vlak patroon te controleren voor de fabricage?

Maak je model altijd plat in CAD en exporteer een DXF-bestand. Vergelijk het met je snijlayout om te controleren op overlappingen, gaten of ontbrekende randen. Zelfs een verschil van 1 mm kan grote assemblageproblemen veroorzaken na het vormen.

Wat is het verschil in terugvering tussen aluminium en roestvrij staal?

Aluminium heeft een hogere elasticiteit, dus het veert ongeveer 1-3° meer terug dan roestvrij staal. Om dit te compenseren kun je iets meer buigen of een kleinere buigradius gebruiken. Roestvast staal houdt de gevormde hoek beter vast door zijn stijfheid.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.