Plaatstaal wordt overal gebruikt, van apparatuurpanelen tot elektronicabehuizingen. Toch hebben veel ontwerpen nog steeds te maken met dezelfde problemen: hogere kosten, verspilling van materiaal en moeilijker te monteren onderdelen. Deze problemen komen meestal niet door slechte fabricagevaardigheden. Ze zijn vaak het gevolg van kleine keuzes die vroeg in de ontwerpfase worden gemaakt.

Elk plaatwerkonderdeel begint op dezelfde manier - als een vlakke plaat met een uniforme dikte. Dat basisgegeven leidt elke buiging, snede en materiaalkeuze. Wanneer ontwerpers hier rekening mee houden, worden onderdelen eenvoudiger te produceren, sterker en kosteneffectiever. Doen ze dat niet, dan ontstaan er problemen in de vorm van vertragingen, herontwerpen en extra kosten.

Dit roept een eenvoudige vraag op: Hoe kunnen we plaatwerkonderdelen vanaf het begin slimmer ontwerpen? Hieronder staan zeven praktische methoden om plaatwerkonderdelen te verbeteren, verborgen kosten te verlagen en betere fabricageresultaten te behalen.

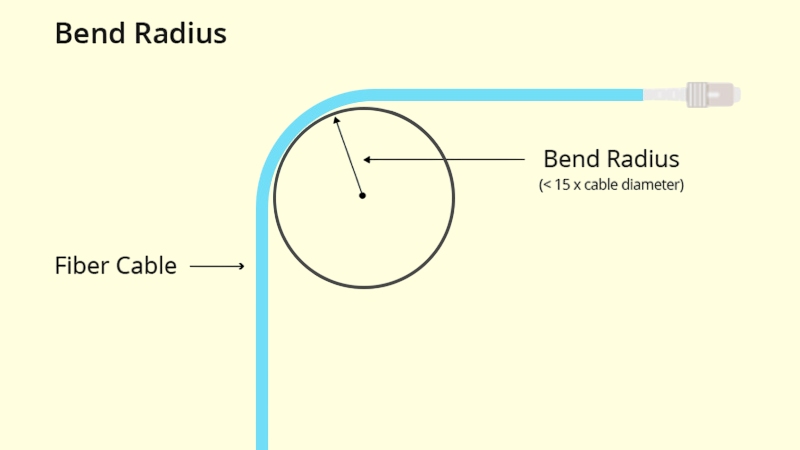

De juiste normen voor buigradius implementeren

Metaal buigt niet zoals papier. Als het draait, rekt de buitenkant uit en drukt de binnenkant samen. Als de radius te klein is, kan de uitgerekte kant splijten. Als de radius te groot is, kan de bocht er zwak of onafgewerkt uitzien. Tests tonen aan dat bochten die strakker zijn dan de plaatdikte de kans op scheuren met meer dan 50% vergroten. Een goede buigradius houdt de onderdelen sterk, consistent en schoon.

Algemene regels

- Stel de buigradius ten minste gelijk aan de plaatdikte in.

- Vergroot de radius naarmate de plaat dikker wordt. Een stalen plaat van 3 mm heeft bijvoorbeeld vaak een radius van 3-5 mm nodig om veilig te kunnen buigen.

- Gebruik dezelfde radius voor een onderdeel om tijd en kosten te besparen.

- Vermijd scherpe en brede bochten in hetzelfde onderdeel, tenzij dit absoluut noodzakelijk is.

Te vermijden fouten

- Nulstralen of bijna-nulstralen gebruiken, die bijna altijd scheuren veroorzaken.

- De vezelrichting van de metalen plaat negeren. Buigen dwars op de nerf kan scheurvorming verminderen in vergelijking met buigen met de nerf mee.

- Het effect van oppervlakteafwerkingen over het hoofd zien. Coatings zoals verf of plating voegen dikte toe en veranderen hoe de plaat buigt.

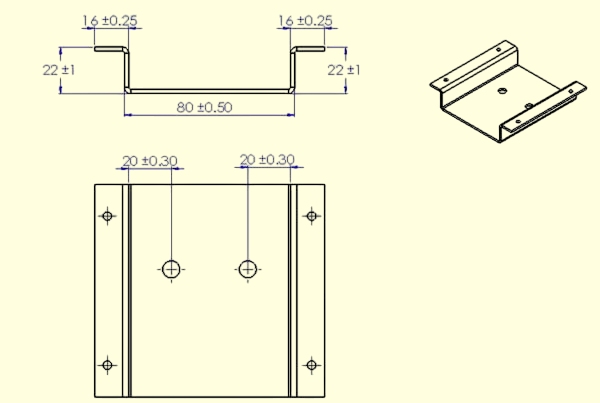

Toleranties realistisch houden

Elk snij- en buigproces heeft natuurlijke grenzen. Bijvoorbeeld, lasersnijden kan meestal toleranties van ±0,1 mm aanhouden op dunne platen, terwijl CNC ponsen staat vaak ongeveer ±0,2 mm toe. Als ingenieurs om nauwere toleranties vragen, kan speciaal gereedschap of extra inspecties nodig zijn. Dit brengt in veel gevallen extra kosten en tijd met zich mee zonder de prestaties te verbeteren.

Algemene regels

- Gebruik nauwe toleranties alleen voor onderdelen die de functie beïnvloeden.

- Pas standaardtoleranties toe op niet-kritieke afmetingen. In plaatmetaal werkt ±0,1-0,2 mm in de meeste gevallen goed.

- Stem toleranties af op het proces. Een gebogen flenslengte kan bijvoorbeeld ±0,3 mm afwijken, terwijl een lasergesneden sleuf binnen ±0,1 mm kan blijven.

- Houd tolerantiestijlen consistent in een tekening om verwarring te voorkomen.

Te vermijden fouten

- Krappe toleranties toepassen op elke vorm. Dit maakt het moeilijker om onderdelen te maken en verhoogt de inspectiekosten.

- We vergeten vaak dat buigen variatie toevoegt. Een buighoek van 90° kan ongeveer ±1° verschuiven, afhankelijk van de materiaaldikte en de terugvering.

- We negeren hoe afwerking de grootte beïnvloedt. Poedercoating kan 0,05-0,1 mm per kant toevoegen, waardoor nauwsluitende gaten worden geblokkeerd.

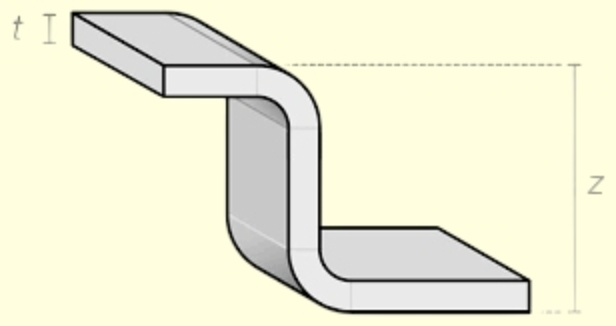

Effectieve offset en Z-bochten ontwerpen

Offsets creëren een stap in de plaat zodat twee delen zonder interferentie op elkaar passen. Z-bochten hebben hetzelfde doel, maar werken in kleinere ruimtes. Beide worden veel gebruikt in beugels, dekten behuizingen. Een goed ontworpen offset zorgt ervoor dat onderdelen passen zoals gepland, terwijl een slecht geplande offset gaten, zwakke plekken of assemblageproblemen kan veroorzaken.

Algemene regels

- Houd de offsethoogte gelijk aan of groter dan twee keer de plaatdikte. Voor een plaat van 2 mm bijvoorbeeld is meestal een offset van 4 mm nodig om speling te krijgen.

- Gebruik consistente buigradii aan beide zijden van de offset. Dit voorkomt verdraaiing of vervorming.

- Plan de offsetrichting zorgvuldig om botsingen met nabijgelegen bochten te vermijden.

- Plaats Z-bochten ver genoeg uit elkaar. Een ruimte van minstens drie keer de plaatdikte tussen de bochten helpt vervorming voorkomen.

Te vermijden fouten

- Door offsets te ontwerpen die kleiner zijn dan de plaatdikte, wordt de buiging vaak verbrijzeld en wordt het onderdeel zwakker.

- Overlappende offsets met andere buiglijnen kunnen kromtrekken veroorzaken.

- Buigreliëf negeren. Zonder reliëf kunnen scherpe hoeken scheuren tijdens het buigen.

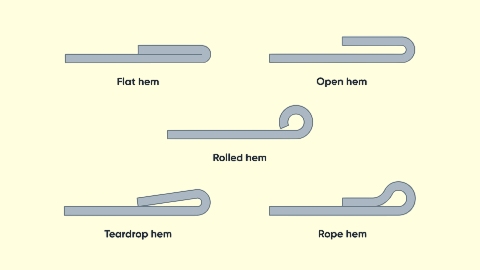

Robuuste klemtechnieken implementeren

Randen Vouwt de rand van een plaatmetalen onderdeel terug op zichzelf. Een zoom doet meer dan scherpe randen bedekken. Het versterkt het onderdeel en helpt het buigkrachten te weerstaan. In de autoproductie bijvoorbeeld kunnen gezoomde panelen hogere belastingen aan en vertonen ze minder trillingen.

Algemene regels

- Houd de zoomlengte ten minste vier keer de dikte van het vel. Een vel van 1 mm moet bijvoorbeeld een zoomlengte van 4 mm of meer hebben.

- Gebruik een buigradius die minstens gelijk is aan de plaatdikte voor het platdrukken. Dit voorkomt scheuren tijdens de laatste vormstap.

- Ontwerp open zomen (niet volledig gesloten) wanneer ruimte- of gereedschapsbeperkingen een strakke sluiting verhinderen.

- Breng reliëfinkepingen aan in de hoeken om te voorkomen dat het metaal scheurt wanneer het wordt gevouwen.

Te vermijden fouten

- Zomen te kort maken, waardoor ze openspringen of splijten.

- De zoom in één stap plat maken in plaats van twee. Hierdoor ontstaan vaak rimpels.

- De dikte van de coating negeren. Verf of plating in een zoom kan zich ophopen en leiden tot slechte sluiting.

Perfecte plaatsing van gaten, sleuven en inkepingen

Gaten, sleuven en inkepingen zijn essentieel voor hoe plaatmetalen onderdelen passen en functioneren. Ze leiden bevestigingsmiddelenluchtstroom toelaten en helpen bij de assemblage. Als je ze te dicht bij randen of bochten plaatst, kan er spanning ontstaan tijdens het vormen, wat vaak leidt tot scheuren of vervorming.

Algemene regels

- Houd gaten minstens twee keer de plaatdikte weg van de buiglijnen. Een plaat van 2 mm moet bijvoorbeeld gaten hebben op ten minste 4 mm van een bocht.

- Houd minstens één plaatdikte tussen de randen van de gaten en de plaatrand om scheuren te voorkomen.

- Gebruik standaard gatmaten die overeenkomen met gangbaar gereedschap. Een gat van 5 mm is gemakkelijker en goedkoper dan een gat van 5,2 mm.

- Voeg reliëfsneden toe voor inkepingen om spanningsopbouw tijdens het buigen te verminderen.

Te vermijden fouten

- Het plaatsen van gaten te dicht bij bochten kan het onderdeel vervormen tijdens het vormen.

- Het gebruik van ongebruikelijke gatmaten verhoogt de kosten vanwege speciaal gereedschap.

- Dunne banen ontwerpen tussen gaten of sleuven. Openingen van minder dan 1,5 keer de materiaaldikte kunnen bezwijken onder belasting.

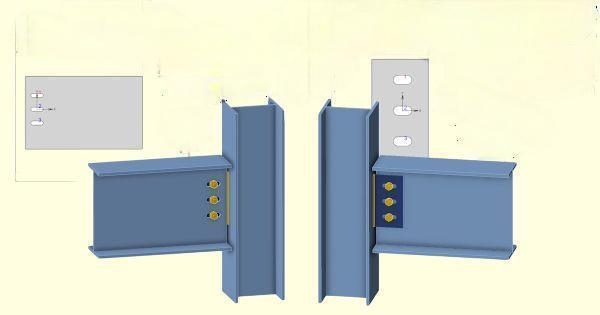

Geavanceerde oplossingen voor bevestiging en inzetstukken

Bevestigingsmiddelen en inzetstukken verbinden plaatmetalen onderdelen zonder te lassen. Ze maken sterke, consistente verbindingen en zorgen voor snellere montage. Moderne opties zoals zelfklemmende moeren, tapeinden en klinkmoeren vergroten de ontwerpflexibiliteit en verminderen extra werk. Ze besparen kosten, verbeteren de sterkte en vereenvoudigen reparaties als ze op de juiste manier worden gebruikt. Een slechte selectie of plaatsing kan verbindingen echter verzwakken en defecten veroorzaken.

Algemene regels

- Stem het type bevestigingsmiddel af op de materiaaldikte. Gebruik zelfklemmende moeren voor dunne platen (0,8-2,5 mm) en klinkmoeren voor dikkere of zachtere materialen.

- Plaats inzetstukken uit de buurt van bochten of randen. Houd de plaatdikteafstand minstens twee keer aan om vervorming tijdens de installatie te voorkomen.

- Standaardiseer bevestigingsmaten in een ontwerp. Dit vermindert het wisselen van gereedschap en versnelt de assemblage.

- Plan de installatiemethode van tevoren. Sommige inzetstukken hebben persgereedschap nodig, terwijl andere met handgereedschap werken.

Te vermijden fouten

- Gaten met schroefdraad worden direct in dun plaatmetaal gebruikt. Schroefdraad kan gemakkelijk strippen en de levensduur van onderdelen verkorten.

- Als je inlegvellen te dicht bij hoeken of andere gaten plaatst, verzwakt de plaat.

- Laagdikte negeren. Verf of plating kan schroefdraad verstoppen als er geen rekening mee wordt gehouden.

Beschermende en esthetische afwerkingen implementeren

Afwerkingen verlengen de levensduur van plaatwerkonderdelen, verbeteren de prestaties en zorgen voor een schoner uiterlijk. Ze beschermen tegen corrosie, krassen en slijtage terwijl ze het uiterlijk van het product verbeteren. Door vroeg in het ontwerp de juiste afwerking te kiezen, voorkom je latere pasvorm- en duurzaamheidsproblemen.

Algemene regels

- Selecteer afwerkingen op basis van de omgeving. Poedercoating is geschikt voor gebruik buitenshuis, terwijl anodiseren werkt goed voor aluminium onderdelen.

- Houd rekening met extra dikte. Poedercoating voegt 0,05-0,1 mm per kant toe, waardoor de gaten kleiner kunnen uitvallen.

- Standaardiseer afwerkingen voor een hele productlijn om kosten te besparen en de productie te vereenvoudigen.

- Label afwerkingen duidelijk in ontwerptekeningen zodat fabrikanten weten wat ze moeten toepassen.

Te vermijden fouten

- Het laat in het proces toevoegen van afwerkingen kan spelingproblemen veroorzaken in krappe assemblages.

- Te veel afwerkingen specificeren die niet nodig zijn. Een basislaag van zink kan voldoende zijn als roestvast staal niet nodig is.

- Oppervlaktevoorbereiding negeren. Vuile of olieachtige oppervlakken kunnen ervoor zorgen dat verf of beplating snel afbladdert.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.