Het verspanen van complexe onderdelen is nooit eenvoudig. Ingenieurs en fabrikanten werken dagelijks met krappe toleranties, ingewikkelde vormen en veeleisende materiaalvereisten. Veel projecten mislukken niet omdat het ontwerp niet goed is, maar omdat kleine details, zoals de plaatsing van gaten, de toegankelijkheid van gereedschappen of het vasthouden van onderdelen, in het begin van het proces over het hoofd worden gezien.

Dit artikel is geschreven om die kloof te dichten. Het is bedoeld om duidelijke en waardevolle ideeën te delen die het bewerken van complexe onderdelen vereenvoudigen, versnellen en betrouwbaarder maken. Door in te gaan op veelvoorkomende uitdagingen en praktische tips te geven, willen we ingenieurs, ontwerpers en productieteams helpen om vallen en opstaan te verminderen en uiteindelijk stabielere resultaten te behalen.

Laten we nu stap voor stap elk gebied doorlopen en zien hoe innovatief ontwerp en zorgvuldige planning complexe onderdelen kunnen omzetten in probleemloze en succesvolle bewerkingsprojecten.

1. Plan de plaatsing van gaten zorgvuldig

Houd bij het ontwerpen van onderdelen al vroeg in het proces rekening met de ruimte en diepte. Houd gaten uit de buurt van randen, dunne wanden en hoeken om vervorming te voorkomen. Gaten die te dicht op elkaar geplaatst zijn, kunnen te veel materiaal in één keer verwijderen, waardoor warmte ontstaat en de maatnauwkeurigheid afneemt.

Gaten groeperen op grootte en diepte kan het productieproces stroomlijnen. Het vermindert het wisselen van gereedschap en zorgt voor consistente bewerkingscondities. Voor diepe gaten is stapsgewijs boren het meest effectief: begin met een kleiner voorboorgat en vergroot dit geleidelijk. Dit houdt het gereedschap stabiel en zorgt voor een betere spaanafvoer.

Ter referentie: on-axis gaten kunnen meestal een diameter van 1 mm hebben. Gaten aan de zijkant of radiale gaten moeten daarentegen iets groter zijn, rond de 2 mm, om de sterkte te behouden en doorbuiging van het gereedschap te voorkomen. Diepe gaten moeten over het algemeen binnen zes keer de gatdiameter blijven om instabiliteit te voorkomen.

Lijn gaten waar mogelijk uit langs gemeenschappelijke assen. Hierdoor kan de machine meerdere gaten in één keer maken, wat de nauwkeurigheid verhoogt en de cyclustijd verkort. Als gaten onder een hoek of uit het midden nodig zijn, simuleer dan de freesbanen in 3D om te controleren op spelingproblemen en botsingen te voorkomen.

2. Beheer diepe functies met strategie

Diepe vormen, zoals kamers, sleuven en holtes, zijn standaard in complexe onderdelen, maar ze vereisen een zorgvuldige planning om nauwkeurig te kunnen verspanen. Zonder de juiste aanpak kunnen lange gereedschappen buigen of trillen, wat zowel de nauwkeurigheid als de oppervlaktekwaliteit beïnvloedt. Ongelijke krachten tijdens het dieptesnijden kunnen ook interne spanning veroorzaken, wat kan leiden tot kromtrekken of vervorming na de bewerking.

Gebruik het kortste gereedschap dat de vereiste diepte kan bereiken. Een korter gereedschap heeft een betere stijfheid en produceert een gladder oppervlak. Wanneer diepe vormen nodig zijn, verwijder dan materiaal in verschillende stappen in plaats van in één keer de volledige diepte te snijden. Hierdoor blijven de snijkrachten gelijk en gaat het gereedschap langer mee.

Probeer bij het ontwerp de diepte van een gefreesde sleuf of kamer binnen zes keer de breedte te houden. Als je deze verhouding overschrijdt, verhoog je vaak het risico op trillingen en doorbuiging van het gereedschap. Laat minstens 0,5 mm wanddikte over naast de sleuf om de sterkte te behouden en vervorming te voorkomen. Houd voor externe groeven op gedraaide onderdelen de diepte onder 0,95 in. (24,1 mm) en vermijd breedtes kleiner dan 1,2 mm (0,047 in.). Het volgen van deze fundamentele grenzen helpt om een balans te vinden tussen precisie en stabiliteit.

3. Ontwerp betere schroefdraden en inzetstukken

Begin met de juiste schroefdraadmaat en pasvormklasse voor uw onderdeel. Zorg er bij inwendige schroefdraad voor dat de omringende wand dik genoeg is om scheuren of vervorming tijdens het snijden te voorkomen. Plaats draadgaten niet te dicht bij randen of dunne secties, omdat dit het onderdeel kan verzwakken en assemblageproblemen kan veroorzaken.

Kies schroefdraadcreatiemethoden op basis van het materiaal. Harde metalen werken vaak het beste met schroefdraadfrezen, dat schone schroefdraad produceert en kleine aanpassingen mogelijk maakt zonder dat er van gereedschap gewisseld hoeft te worden. Zachtere metalen, zoals aluminium, kunnen efficiënt worden getapt, maar goede smering en spaanbeheersing zijn nodig om scheuren of vreten te voorkomen.

Stel dat het onderdeel meerdere schroefdraadkenmerken heeft; groepeer schroefdraad van dezelfde grootte en hetzelfde type. Dit vermindert de noodzaak voor gereedschapswissels en verkort de cyclustijd. Waar mogelijk standaard draadmaten gebruiken helpt ook. Aangepaste schroefdraad kan de productie vertragen, het onderhoud bemoeilijken en de kans op fouten vergroten.

4. Houd tekst eenvoudig en praktisch

Tekst, logo's of labels toevoegen aan bewerkte onderdelen is gebruikelijk, maar kan de productie vertragen en de kosten verhogen als het ontwerp niet zorgvuldig is. Zeer gedetailleerde lettertypen, diepe gravuresof kleine tekens kunnen gereedschap sneller doen slijten, cyclustijden verlengen en markeringen soms moeilijk leesbaar maken. Eenvoudige tekst is gemakkelijker te bewerken, geeft schonere resultaten en voorkomt onnodige complicaties.

Kies duidelijke, gemakkelijk te snijden lettertypes. Sans-serif stijlen met consistente lijndiktes, zoals Arial of Helvetica, werken het beste voor CNC-bewerking. Vermijd decoratieve of cursieve lettertypes, omdat hun dunne rondingen en fijne details moeilijk nauwkeurig te reproduceren zijn voor machines. Gebruik waar mogelijk grotere tekengroottes, vooral op kleine onderdelen waar de toegang tot gereedschap beperkt is.

Controleer de graveerdiepte zorgvuldig. Ondiepe tekst, ongeveer 0,2-0,5 mm diep, is meestal genoeg voor een goede zichtbaarheid. Diep graveren vereist meer passes en verhoogt het risico op gereedschapbreuk. Als de tekst eerder bedoeld is voor identificatie dan voor functie, is oppervlaktegraveren sneller, schoner en consistenter dan diep graveren.

5. Juiste stralen toevoegen aan hoeken

Ontwerp interne hoeken met radii die overeenkomen met of iets groter zijn dan de radius van de frees. Als je bijvoorbeeld een 6 mm frees gebruikt, stel de hoekradius dan in op minstens 3 mm of iets meer. Hierdoor kan het gereedschap soepel bewegen zonder ongesneden materiaal achter te laten of overmatige spanning te veroorzaken. Grotere radii zorgen er ook voor dat je met hogere voedingssnelheden kunt werken en minder gereedschapsslijtage hebt.

Vermijd zeer kleine of inconsistente radii bij gelijksoortige vormen. Elke verschillende maat kan programmeertijd toevoegen en kan apart gereedschap vereisen. Waar mogelijk uniforme radii gebruiken vereenvoudigt het instellen en verbetert de herhaalbaarheid. Als scherpe hoeken essentieel zijn, overweeg dan een secundair proces zoals Elektrische ontladingsbewerkingen (EDM)die nauwkeurige randen kan produceren, maar tijd en kosten toevoegt.

Radii verbeteren ook de sterkte van onderdelen. Scherpe hoeken fungeren als spanningspunten waar scheuren kunnen ontstaan, vooral bij dragende onderdelen. Door zelfs een kleine radius toe te voegen wordt de spanning gelijkmatiger verdeeld, waardoor de duurzaamheid toeneemt en het risico op vermoeiingsbreuk na verloop van tijd afneemt.

6. Denk vooruit over toegang tot gereedschap

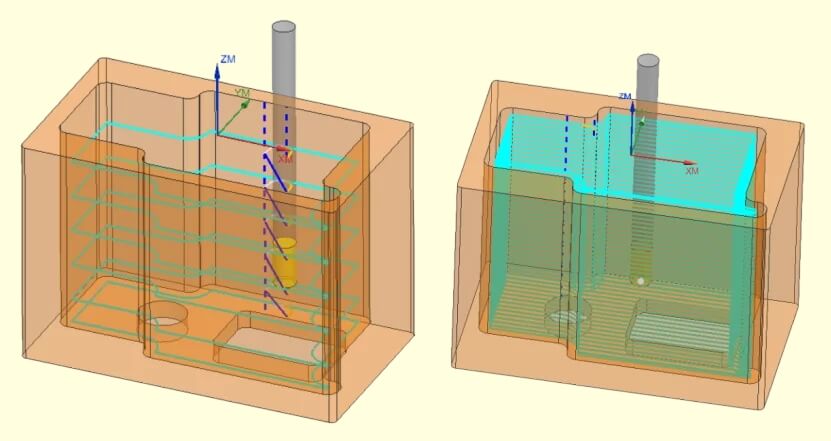

Visualiseer voor de bewerking hoe het snijgereedschap elke vorm zal bereiken om een soepele bewerking te garanderen. Elk vlak, elke kamer en elk gat moet een vrij pad hebben zonder obstructie. Diepe of verborgen vormen kunnen kleine ontwerpaanpassingen vereisen, zoals het verbreden van een hoek of het verschuiven van een vorm, zodat standaard gereedschap past en efficiënt werkt.

Vermijd ontwerpen waarbij het gereedschap gedwongen wordt om lange tijd onder een steile hoek of in krappe ruimtes te werken. Deze omstandigheden zorgen voor meer trillingen en doorbuiging van het gereedschap, wat de nauwkeurigheid en oppervlakteafwerking kan beïnvloeden. Deel complexe vormen in plaats daarvan op in meerdere ondiepe gangen die kortere, stijvere gereedschappen gemakkelijk aankunnen.

Gebruik bij meerassige CNC-machines de mogelijkheid om het werkstuk automatisch te herpositioneren. Dit verbetert de toegankelijkheid vanuit meerdere hoeken en kan het aantal benodigde setups verminderen. Zelfs met 5-assig bewerkenScherpe interne hoeken of geblokkeerde oppervlakken kunnen de beweging van gereedschap beperken, dus door ontwerpen glad en open te houden, blijft de efficiëntie en precisie behouden.

7. Opspanning optimaliseren voor stabiliteit

Bedenk hoe het werkstuk wordt vastgehouden voordat het bewerken begint. Elk onderdeel heeft een stabiel referentiepunt of referentiepunt nodig voor een consistente positionering en uitlijning. Complexe onderdelen kunnen meerdere opstellingen vereisen, dus zorg voor vlakke, toegankelijke oppervlakken die stevig kunnen worden vastgeklemd zonder het gereedschap te blokkeren. Gebruik geen gebogen of dunne oppervlakken voor het opspannen, omdat deze onder druk kunnen buigen of vervormen.

Verdeel de klemkrachten gelijkmatig. Ongelijke druk kan het onderdeel vervormen, vooral bij dunwandige secties. Zachte bekken, aangepaste opspanmiddelen of vacuümtafels zijn handig voor kwetsbare materialen. Modulaire opspanmiddelen werken goed voor prototypes of kleine series omdat ze snel aangepast kunnen worden tussen onderdelen.

Plan voor meerassige bewerkingen opspanningen die toegang geven tot alle kritieke onderdelen. Een goed ontworpen opspanning vermindert het aantal herpositioneringen, verlaagt uitlijnfouten en verkort cyclustijden.

Verbeter uw bewerkingsefficiëntie en beperk dure fouten tot een minimum met deskundige CNC-ondersteuning. Bereik ons vandaag om te praten over jouw complexe project en ontvang snel een vrijblijvende offerte!

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.