Deadlines halen in de productie is nooit eenvoudig. Strakke planningen, complexe ontwerpen en plotselinge veranderingen in orders drijven productieteams vaak tot het uiterste. Veel ingenieurs en managers stellen dezelfde vraag: Hoe kunnen we plaatwerkonderdelen van hoge kwaliteit efficiënter produceren zonder de kosten te verhogen of aan kwaliteit in te boeten?

Snelheid is een belangrijke factor geworden in de huidige markt. Klanten verwachten kortere doorlooptijden en een consistente kwaliteit, ongeacht de omvang en reikwijdte van het project. Sneller produceren betekent niet alleen harder werken, maar ook slimmer werken. Het gaat om slimmer werken. Het vereist zorgvuldige planning, eenvoudigere ontwerpen en beter gebruik van machines en materialen.

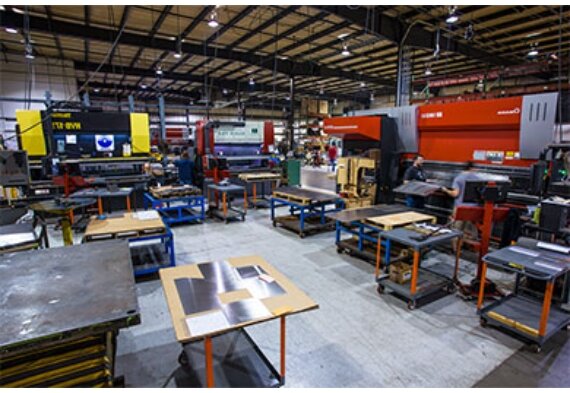

In de volgende paragrafen verkennen we vijf praktische manieren om de efficiëntie van plaatwerkproductie te verbeteren. Elke methode speelt een cruciale rol in het creëren van een sneller en betrouwbaarder proces dat gelijke tred kan houden met de vraag.

1. Stroomlijnen van ontwerp en engineering

Snelle productie begint met een innovatief ontwerp. Als onderdelen gemakkelijk te maken zijn, zijn de insteltijden korter en verloopt de productie sneller. Ingenieurs kunnen dagen besparen door zich vanaf het begin te richten op de vorm en maakbaarheid van onderdelen.

Geometrie van onderdelen vereenvoudigen voor snellere productie

Eenvoudige vormen zorgen voor snellere productie. Complexe onderdelen met meerdere bochten, uitsparingen of ongewone hoeken vereisen extra programmering, instellingen en gereedschapswissels. Elke stap kost meer tijd. Door het aantal extra functies te beperken en de vormen zuiver te houden, kunnen machines efficiënter werken.

Verwijder decoratieve of niet-functionele kenmerken die de functionaliteit van het onderdeel niet beïnvloeden. Als bijvoorbeeld twee gaten hetzelfde doel dienen, houd er dan maar één over. Gebruik waar mogelijk rechte lijnen in plaats van krommingen - ze zijn sneller te lasersnede en gemakkelijker te bocht.

Vermijd diepe bochten of krappe hoeken waarvoor speciaal gereedschap nodig is. Standaard buigradii versnellen het instellen en voorkomen scheuren of kromtrekken. Houd de afmetingen en tussenruimtes van de gaten consistent voor alle onderdelen, zodat hetzelfde pons- of laserprogramma meerdere stukken kan verwerken zonder dat er wijzigingen nodig zijn.

Design for Manufacturability (DFM)-principes gebruiken

DFM stelt ingenieurs in staat om onderdelen te maken die eenvoudig en kosteneffectief te produceren zijn. Door DFM in een vroeg stadium toe te passen, kunnen eigenschappen die de productie vertragen, worden ontdekt en verwijderd.

Een belangrijk idee is om de ontwerpkeuzes af te stemmen op de mogelijkheden van de werkplaats. Als een buigmachine bijvoorbeeld het beste werkt met een radius van 1 inch, vermijd dan krappere bochten waarvoor speciaal gereedschap nodig is. Dit voorkomt vertragingen en zorgt ervoor dat onderdelen direct in productie kunnen worden genomen.

Een andere DFM-praktijk is het handhaven van een consistente materiaaldikte. Schakelen tussen verschillende diktes vertraagt de productie omdat machines opnieuw moeten worden ingesteld. Door dezelfde dikte te gebruiken voor meerdere onderdelen is batchverwerking mogelijk en blijven machines draaien zonder dat ze stilstaan.

2. Materiaalkeuze en voorbereiding

De materiaalkeuze heeft een grote invloed op de snelheid waarmee plaatwerkonderdelen door de productie worden verwerkt. Door materialen te kiezen die gemakkelijk te verkrijgen en te verwerken zijn, verloopt het hele productieproces soepeler.

Gemakkelijk verkrijgbare materialen kiezen

Het gebruik van materialen die al op voorraad zijn is een van de snelste manieren om doorlooptijden te verkorten. Gangbare metalen, zoals koudgewalst staal, roestvrij staal en aluminium, zijn meestal zonder lange wachttijden verkrijgbaar bij leveranciers. Deze metalen worden veel gebruikt, zijn gemakkelijk te verwerken en worden door de meeste productiebedrijven ondersteund.

Exotische of gespecialiseerde legeringen kunnen een hogere sterkte of betere corrosiebestendigheid bieden, maar hiervoor zijn vaak speciale bestellingen nodig. Wachten op deze materialen kan een project dagen of zelfs weken vertragen. Ingenieurs kunnen dit vermijden door de beschikbaarheid van materialen te controleren voordat ze hun ontwerpen afronden.

Ook het standaardiseren van materiaalkeuzes voor meerdere onderdelen of productlijnen helpt. Als voor verschillende projecten dezelfde metaalsoort en -dikte wordt gebruikt, kunnen winkels in bulk bestellen, de voorraad op peil houden en met minimale stilstandtijd van het ene naar het andere werk overschakelen.

Voorsnijden en standaard velformaten gebruiken

Elke minuut die nodig is om materiaal voor te bereiden, is verloren productietijd. Het gebruik van standaard plaatformaten en voorgesneden blanco's vermindert dit. Gangbare formaten, zoals 48″ x 96″ of 48″ x 120″, passen op de meeste laser- en ponsmachines, zodat operators ze direct kunnen laden zonder bijsnijden.

Door onderdelen zo te ontwerpen dat ze binnen standaard plaatafmetingen passen, kunnen ze efficiënt genest worden, is er minder afval en verloopt het snijproces sneller. Aangepaste afmetingen of ongebruikelijke lay-outs vereisen extra bewerkings- en snijstappen die de productie vertragen en de kosten verhogen.

Voorgesneden vormstukken vergemakkelijken ook de productie van grote batches. Als je gebruiksklare vellen hebt, kunnen machines continu draaien terwijl op de achtergrond nieuw materiaal wordt voorbereid. Dit zorgt voor een gestage productie en voorkomt lange pauzes tussen opdrachten.

3. Productieprocessen optimaliseren

Het verbeteren van de workflow op de werkvloer is een van de snelste manieren om de productie-efficiëntie van plaatmetaal te verhogen. Het doel is om verspilde beweging te minimaliseren, stilstand te verminderen en machine-efficiëntie te behouden.

Lean Productietechnieken implementeren

Lean Manufacturing richt zich op het verwijderen van alles wat geen waarde toevoegt. Bij de productie van plaatmetaal betekent dit dat overtollige bewegingen, wachttijden, overbewerkingen en herbewerkingen moeten worden vermeden. Elke seconde die per onderdeel wordt bespaard, telt snel op.

Begin met het bekijken van elke stap in het productieproces. Zoek naar gebieden waar materialen of werknemers inactief zijn. Als onderdelen bijvoorbeeld te lang moeten wachten op inspectie of het instellen van gereedschap, moet die stap worden verbeterd. Het stroomlijnen van overgangen tussen bewerkingen kan de totale cyclustijd verkorten.

Het organiseren van de werkruimte is ook belangrijk. Een schone werkplaats met labels helpt werknemers om gereedschap en materialen snel te vinden. Door gereedschap in de buurt van de machines te houden waar het voor dient, wordt er minder tijd besteed aan lopen. Schaduwborden, gelabelde bakken en visuele instructies minimaliseren ook verwarring en fouten.

Repetitieve taken automatiseren met CNC en robotica

Automatisering versnelt taken die repetitief of tijdrovend zijn. In moderne plaatwerkplaatsen zorgen CNC-machines en robotsystemen voor snel en nauwkeurig snijden, buigen en materiaalbehandeling.

CNC lasers en ponsen voeren complexe snijprogramma's snel uit, met weinig handmatige invoer als de job eenmaal is ingesteld. Geautomatiseerde nestingsoftware maximaliseert het plaatgebruik en vermindert de machinetijd.

Robotische afkantpersen leveren consistente buigingen en herhaalbare resultaten. Ze kunnen sneller wisselen tussen onderdelen dan handmatige setups, vooral in combinatie met automatische gereedschapswisselaars. Automatisering houdt de productie op gang en vermindert fouten.

4. De efficiëntie van gereedschap en apparatuur verbeteren

Gereedschap en apparatuur hebben een directe invloed op de snelheid waarmee onderdelen door het productieproces gaan. Als machines soepel draaien en instellingen snel zijn, verloopt de productie met minder onderbrekingen.

Modulaire en snelwisselsystemen voor gereedschappen gebruiken

Gereedschap instellen is vaak een van de grootste tijdverliesposten in het plaatbewerkingsproces. Elke gereedschapswissel stopt de machine. Modulaire en snelwisselsystemen voor gereedschappen verminderen de stilstandtijd doordat operators sneller en met minder aanpassingen van gereedschap kunnen wisselen.

Modulair gereedschap werkt met meerdere configuraties met dezelfde basiscomponenten. Operators kunnen wisselplaten of secties vervangen zonder het hele gereedschap te vervangen, wat tijd en kosten bespaart. Met een modulaire afkantpers kunnen werknemers bijvoorbeeld snel verschillende buigprofielen instellen door verwisselbare ponsen en matrijzen te gebruiken.

Snel verwisselbare klemmen, adapters en uitlijnfuncties maken het instellen nog sneller. Ze stellen werknemers in staat om gereedschap in seconden te plaatsen en vast te zetten, in plaats van in minuten. Minder handmatige stappen betekent minder kans op verkeerde uitlijning en snellere productie.

Apparatuur onderhouden voor topprestaties

Zelfs de beste machines worden trager zonder goed onderhoud. Regelmatig onderhoud zorgt voor consistente prestaties, nauwkeurige onderdelen en minder onverwachte storingen. Het overslaan van onderhoud kan leiden tot dure reparaties en verloren productietijd.

Dagelijkse controles moeten bestaan uit het reinigen van afval, het inspecteren van gereedschap en het controleren van de uitlijning. Versleten stempels, botte snijkoppen of losse opspanmiddelen kunnen leiden tot slechte productkwaliteit en nabewerking. Kleine problemen vroegtijdig verhelpen bespaart uren later.

Gepland preventief onderhoud zorgt ervoor dat belangrijke onderdelen in goede staat blijven. Filters vervangen, smeersystemen controleren en sensoren kalibreren zorgen allemaal voor een stabiele werking. Het gebruik van een digitaal logboek om het onderhoud bij te houden helpt om terugkerende problemen op te sporen en stilstand efficiënter te plannen.

5. Kwaliteitscontrole versterken

Kwaliteitscontrole beïnvloedt zowel de snelheid als de betrouwbaarheid bij de productie van plaatmetaal. Problemen in een vroeg stadium opsporen voorkomt verspilling van materiaal en kostbare nabewerkingen.

Fouten vroegtijdig opsporen met procesinspectie

Fouten opsporen tijdens de productie bespaart meer tijd dan ze aan het einde op te sporen. In-procesinspectie helpt bij het identificeren van problemen met afmetingen of oppervlakken voordat onderdelen doorgaan naar de volgende productiefase. Dit voorkomt dat hele batches worden afgedankt of nabewerkt.

Operators kunnen belangrijke kenmerken, zoals de plaatsing van gaten, buighoeken en vlakheid, direct na elke stap controleren. Deze controles moeten overeenkomen met de toleranties op de tekening. Door gebruik te maken van meters of sjablonen die speciaal ontworpen zijn voor bepaalde onderdelen, verloopt de inspectie snel en eenvoudig.

Door inspectie in te bedden in de productie worden problemen ter plekke opgemerkt. Als bijvoorbeeld een buighoek onjuist is, kunnen operators de afkantpers onmiddellijk aanpassen in plaats van het probleem te ontdekken tijdens de eindassemblage. Dit houdt de workflow soepel en vermindert afval.

Digitale meetinstrumenten gebruiken voor consistentie

Digitale gereedschappen versnellen metingen en verbeteren de nauwkeurigheid. Traditionele schuifmaten en handmatige meters zijn effectief, maar digitale systemen bieden snellere en betrouwbaardere gegevens, vooral voor complexe onderdelen of onderdelen met nauwe toleranties.

Coördinatenmeetmachines (CMM's)Laserscanners en digitale hoogtemeters maken snelle controles van de productgeometrie mogelijk. Deze tools leggen binnen enkele seconden meerdere afmetingen vast, waardoor er minder handmatige metingen nodig zijn. Ze slaan gegevens ook automatisch op, zodat kwaliteitstrends in de loop van de tijd beter kunnen worden gevolgd.

Door digitale meetinstrumenten te koppelen aan productiesoftware krijgen technici direct feedback. Als een onderdeel buiten tolerantie valt, kunnen operators het herstellen voordat het meer onderdelen beïnvloedt. Deze real-time zichtbaarheid zorgt voor snellere beslissingen en een soepelere workflow.

Klaar om je volgende project te versnellen? Deel vandaag nog uw onderdelentekeningen of 3D-bestanden met ons. Ons engineeringteam bekijkt uw ontwerp, stelt manieren voor om tijd te besparen en biedt een snelle, nauwkeurige offerte, zodat u de productie op schema kunt houden.

Hey, ik ben Kevin Lee

De afgelopen 10 jaar heb ik me verdiept in verschillende vormen van plaatbewerking en ik deel hier de coole inzichten die ik heb opgedaan in verschillende werkplaatsen.

Neem contact op

Kevin Lee

Ik heb meer dan tien jaar professionele ervaring in plaatbewerking, gespecialiseerd in lasersnijden, buigen, lassen en oppervlaktebehandelingstechnieken. Als technisch directeur bij Shengen zet ik me in om complexe productie-uitdagingen op te lossen en innovatie en kwaliteit in elk project te stimuleren.